当前,国内大部分烧结砖企业,生产线都紧靠主要原料矿山,因而厂区位置一般距城区较远。企业生产规模的确定,需要考虑产品合理的销售半径,当生产规模较高时,可能出现烧结砖到需求市场的运距太远,运费偏高,烧结砖缺乏竞争能力,造成产品积压。因此,烧结砖企业大多建立在距城区20~30公里的范围,这部分烧结砖企业,基本是年产量4000万块左右的中型企业。即便在乡镇地区,烧结砖企业的分布与生产规模,往往都遵循产品需求市场的距离和容量,一镇一厂或一镇两厂较为普遍。此外,烧结砖企业的建设,地方政府设定的入门政策普遍较低,对生产规模、工艺、设备、产品、资金、环保等方面基本没有太高的要求。除生产规模较低外,一次码烧工艺、两次码烧工艺、轮窑、小断面隧道窑、普通挤砖机、真空挤砖机等设备选择,形式多样,技术水平脱硫塔较低。这样的烧结砖企业,存在一个共同的特点不考虑烟气的治理,少量的企业,仅仅采用对烟气进行烟囱排放处理。

随着经济建设的飞速发展,城镇化建设使得城区与烧结砖企业的距离越来越近,地方政府对烧结砖企业烟气污染的影响,越来越重视,这就需要中型烧结砖企业,甚至年产6000万块以上的大型烧结砖企业,高度关注烧结砖烟气的治理,否则烟气污染造成的社会影响,必定对企业的发展带来一定制约。

1烟气的生成及烟囱排放

随着烧结砖企业的发展及企业自身财富的不断积累,烧结砖厂的工艺、设备及技术水平,得到了很大的提升。对于烧结砖烟气的处理,企业已具备逐步采取措施,进行处理的能力,从而提升企业形象,减少因烟气污染带来与厂区周边的环境纠纷。

1.1烟气的产生

烧结砖工艺中,常常将燃料作为内燃料,掺配到页岩中,也可采用具有一定发热量工业废渣,作为内燃料,掺配到制砖原料中。产品烧结过程中,燃料中的部分SO2,与制砖原料中的K2O、Na2O发生反应,生成硫酸盐,留在烧结砖坯体内,成为烧结砖泛霜的因素。部分内燃料及外投煤中的SO2,在烧结过程中,生成含硫烟气。

按照JC/713-2007《烧结砖瓦能耗等级定额》标准,人工干燥、隧道窑烧成工艺形式,烧结砖企业的能耗等级定额,一级、二级和及格级的煤耗定额分别为15.2、17.6和23.2kg标煤优,如采用发热量为6000kCal/kg的实物煤时,及格级的煤耗定额为27.1kg煤/t。

生产普通烧结砖时,每块产品重量为2.3~2.5千克。每吨产品得到435~400块,则1万块烧结普通砖的实物煤耗达到623~678kg 生产空心砖时,根据GB13545-2003《烧结空心砖和空心砌块》标准,产品强度等级指标要求,密度等级范围为每立方米产品质量分别≤1100千克和≤800千克。每立方米产品折标砖得到680块,此时,折标砖重量为1.62~1.18千克。则1万块折标砖的实物煤耗仅为439~320kg。空心砖与普通砖相比,万砖实物煤耗分别降低189~358千克。

燃料增加,燃烧所需空气量增加,空气过剩系数提高,烟气生成量大幅度提高,烧结砖烟气的治理难度提高。因此,烧结砖生产中,产品必须是空心砖或空心砌块。从而减少烧结砖尾气的生成数量,除有利于尾气处理设备的选型外,同时能提高脱硫效率,降低脱硫设备的运行费用。

在烧结砖生产中,准确地计算燃料燃烧的空气需要量及烟气生成量,所需检测数据较多。可以按热值由下表近似地査出煤燃烧所需的空气量和燃烧产物量(见表1)。

过剩空气系数为3时,1kg发热量为6000kCa的实物煤,能产生20.11准m3的烟气。1万块普通砖的煤耗为6786kg。产生13647标准m的烟气。此时因窑炉热效率、窑炉内压力等因素的变化,燃烧产物随着烟气温度提高,体积增加。烟气体积变化,但烟气成分中SO2的质量不变。1kg实物煤中s的含量为0.5%时,如S全部转化SO2,烟气中SO2含量达到0.01kg。1万块普通砖的煤耗为678.6kg时,烟气中SO2含量达到6.786kg。

1.2烟气总量及SO2的排放量

以日产20万块烧结普通砖生产线为例,成型水分为17%、湿坯重34kg、干燥残余水分7%、烟气温度为130度时、每小时所需烟气的体积为13353万m2 全天烟气总量约为320万m2。随着烟气温度的降低干燥工段后烟气总量有所减少。

以1万块普通砖的煤耗为678.6kg计算,烟气中SO2含量达到20万×6.786kg/万=13572kg,每小时SO2排放量约为5.53kg。

以每立方米烟气中SO2排放量计算,约为0.424mg/m3。

1.3烟囱排放

烧结砖工艺中,湿坯的干燥,利用锅炉引风机,将隧道窑烟气送到干燥窑内,对湿坯进行干燥,随着产量、干燥周期、产品规格、原料性能、干燥设备、成型水分等因素的改变,干燥环节所需的烟气温度及体积并不相同,高温烟气经过与湿坯的湿热交换后,烟气最终排放量,主要集中在干燥窑应用方法论排潮口。此时,烟囱设置在干燥窑排潮口处。

例1,A烧结砖厂,年产2500万块烧结砖,釆用电厂粉煤灰为内燃掺配料,补充少量原煤。24 门轮窑,6条正压排潮干燥室,轮窑的高温烟气经1 台12号锅炉引风机送到干燥室,热交换后,烟气由干燥室顶部4排排潮口有组织排放。投产3年多,生产工艺对环境并未产生有害影响。此后,因粉煤灰的供应不能满足生产要求,烧砖燃料全部采用原煤。相同的生产工艺,烟气经干燥室顶排潮口排放,由于烟气中SO2浓度升高的影响,厂区周边林木树叶逐渐发黄脱落,企业与部分农户发生环境纠纷,不得已,企业每年为环境纠纷补偿4.5万元。

此后,通过技术论证,企业决定投资8万元,在干燥室排潮口附近,修建高度为45米烟囱,将干燥室排潮口封闭,烟气全部由烟囱有组织高空排放,通过高空稀释扩散,S02的落地浓度虽然没有检测,但是厂区5km范围内,再没有环境纠纷产生。

例2,B烧结砖厂,年产5000万块烧结砖,采用锅炉渣为内燃掺配料,补充少量原煤。一次码烧隧道窑工艺,3条宽度25米隧道窑,两条相同宽度的干燥隧道窑,隧道窑烟气通过3台12号锅炉引风机,送入干燥隧道窑,热交换以后,烟气由烟囱排放。烟囱高度为75米,投资达到40万元。随着烟囱高度增加,S02的落地浓度越低。

采用烟囱高空稀释扩散的方式,可以有效地降低烟气中S02对环境的污染危害。同时,干燥工艺制度得到改善,干燥产量能够提高对于环境敏感因素较多的烧结砖企业,烟囱排放方式,只能在烟气中SO2排放量满足排放标准的情况下应用。

2烟气的治理

2.1烧结砖烟气特征烧结砖工艺中,有一次码烧和二次码烧的区别,隧道窑焙烧过程中,焙烧高温烟气或余热烟气由锅炉引风机抽取,送到干燥室,用于砖坯的干燥。

宽断面长隧道窑一次码烧工艺中,锅炉引风机在出车端抽取烟气,是隧道窑冷却段的余热烟气,SO2含量较低,此时,干燥后的烟气可不经过脱硫处理。而由进车端抽取的烟气为高温带烟气,这部分烟气,S02含量较高,需要脱硫处理。

中断面隧道窑一次码烧工艺,隧道窑所有烟气由锅炉引风机抽取,通过相同断面的干燥窑后,烟气温度降低,湿度提高,烟气流速很低。这部分烟气,S02含量较高,需要脱硫处理。

二次码烧工艺,隧道窑所有烟气由锅炉引风机抽取,送入多条隧道式干燥室,通过干燥室后,烟气温度降低,湿度提高,烟气流速很低。这部分烟气,S02含量较高,需要脱硫处理。

烧结砖燃煤烟气S02的治理,与火电厂烟气治理类似,分别在燃烧前、燃烧中及燃烧后三个阶段。

2.2燃烧前阶段

燃烧前阶段,应尽量采用工业废渣作为燃料如粉煤灰、锅炉渣,其中S02含量低,燃烧后,烟气中S02的危害也较小。其次,应严格选择硫含量低于1%的原煤作为燃料。

2.3燃烧中阶段

燃烧中阶段,炉内掺钙的脱硫方式,因外投煤的燃烧条件限制,钙质脱硫剂与原煤中的SO2不能充分接触,脱硫效率较低,应用较少。其次,烧结砖工艺中,燃料作为内燃掺配料,与制砖原料混合,成型及干燥后,码人隧道窑中焙烧,燃料燃烧中,硫与原料中的金属化合物,形成部分不融于水的硫酸钙及可溶性硫酸盐。由于烧结砖内可溶性硫酸盐引起泛霜、同时石灰引起烧结砖的石灰爆裂。因此,采用添加石灰石粉作为钙质脱硫剂,在砖坯内部的焙烧过程中进行脱硫的方式,脱硫效率如何,研究较少也未见报道。

2.4燃烧后阶段

燃烧后阶段主要依靠烟气治理,目前烟气脱硫治理的理论及工艺模式有200多种,其中,具有商业意义并投入工业运行的烟气脱硫技术,不过10 多种。在大型火电厂烟气脱硫应用中,普遍采用湿式石灰石-石膏法的脱硫工艺,该脱硫工艺,以石灰石粉浆液为脱硫剂,通过在吸收塔内与烟气接触,吸收烟气中的S02,进行化学反应生成亚硫酸钙,再利用风机鼓入空气氧气,将亚硫酸钙转化成石膏(即二水硫酸钙),脱硫效率达到90%以上。

但是,火电厂采用的湿式石灰石一石膏法脱硫装置,存在投资高,占火电厂总投资的15%左右,脱硫装置脱出1kgS02,脱硫成本达到0.60~2.80元,运行费用高,脱硫装置占地面积较大等问题。

2009年3月,国家环境保护部门发布《工业锅炉及炉窑湿法烟气脱硫工程技术规范ⅩHJ462 2009)国家环境保护标准,针对工业炉窑烟气治理的特点,提出了烟气脱硫4种工艺方法、脱硫剂的种类、脱硫装置及相关的技术规范要求。规范中一体化脱硫装置已经具备吸收、反应、氧化、除雾为一体的功能。脱硫装置及系统造价,大幅度降低。 烧结砖企业,可根据烟气性能及特点、脱硫剂的来源、所在的地区环境因素综合考虑。采取技术规范中任意一种脱硫工艺方法,对烟气进行治理。 烧结砖企业应用的脱硫设备,需要重视烧结砖厂干燥后烟气温度低、压力低、含硫低、湿度高的特点,同时重视脱硫装置系统阻力增加后,对干燥窑干燥效果的影响。否则,配套脱硫装置后,对烧结砖干燥及烧成的正常运行,均有一定负面影响

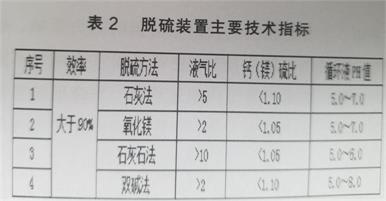

2.4.1脱硫方法与脱硫剂烧结砖企业可根据《工业锅炉及炉窑湿法烟气脱硫工程技术规范》中对脱硫设备的技术性能,结合企业的实际条件,选择脱硫方法与脱硫剂(见表2)。

脱硫剂包括生石灰(成份为CaO)、消石灰(成份为Ca(OH)2)、石灰石粉(成份为CaCO3)、氧化镁、氢氧化镁、氢氧化钠,以及电石渣等碱性废渣。

石灰石法中,脱硫剂石灰石粉的细度需保证250目90%过筛率。虽然石灰石材料费用低,但需要建设球磨系统,运行费用高、占地面积较大。

表中所列四种脱硫方法,烧结砖企业采用石灰法较为恰当。脱硫剂可外购。脱硫剂及脱硫装置运行费,对脱硫成本影响较大。

2.4.2液气比与系统阻力

脱硫装置主要技术指标中,液气比指标,指脱硫浆液流量与吸收塔内通过的烟气流量的比值。液气比太低,脱硫剂料浆对烟气中SO2的吸收效果低,使得出脱硫塔烟气中SO2浓度升高,脱硫效率降低。 液气比高时,使得出脱硫塔烟气中含水量增加,后续设备的腐蚀程度提高,重要的是一体化脱硫塔中除雾器的影响,为保证净化烟气通过烟囱后,避免出现烟囱雨,脱硫塔中除雾器起到关键作用。烟气水分提高后,除雾器的工作负荷增加,脱硫塔内系统阻力提高,不仅影响脱硫系统安全稳定运行,同时对干燥室及烧成隧道窑的运行产生影响。

例3,C烧结砖厂,两次码烧工艺,隧道窑烟气由2台16号锅炉引风机送入12条隧道式干燥室,热交换后,干燥室烟气由1台18号轴流风机送入简易脱硫装置,脱硫剂为氢氧化钠。脱硫后烟气经除雾器,进人烟囱排空。该脱硫装置运行后,隧道式干燥室内连续出现湿坯垮塌,干燥废品增加。通过分析,主要是脱硫装置内除雾器的阻力影响,造成轴流风机出口阻力增加,使得干燥室内烟气不能及时排除,造成干燥室内湿坯垮塌,当降低除雾器的阻力后,系统阻力下降,干燥室内湿坯垮塌现象消失。

同样的原因,当脱硫装置与烧成隧道窑配套时,由于除雾器的阻力影响,系统阻力提高,如果脱硫装置的排风机技术性能不能配合,烧成隧道窑内正压现象将长时间存在,含硫烟气外溢,对窑炉及其他金属构件造成危害。

2.4.3防腐蚀材料

温度低,湿度高是烧结砖烟气的主要特征,因而,干燥室与脱硫装置的系统中,烟气对金属构件的腐蚀,需要重视。

脱硫塔管道、筒体等构件内表面,必须采用玻璃钢、聚丙烯等防腐材料脱硫装置的排风机,长期输送潮湿烟气,容易腐蚀,因此,风机壳体必须采用树脂涂层,风机叶轮需采用不锈钢材料。

3结论

烧结砖烟气的治理,在燃烧前,需要选择粉煤灰及锅炉渣为内燃掺配料,或者采用硫含量低于1% 的原煤。控制烟气中SO2的含量。其次,产品应完全是烧结空心砖或空心砌块,减少生成的烟气总量。

燃烧后,烟气的治理,若在环境保护不敏感的地区,可采用烟囱高空稀释排放的方式。需要进行脱硫治理时,可根据烟气特征,脱硫剂种类,采用《工业锅炉及炉窑湿法烟气脱硫工程技术规范》任意一种脱硫方法实施。

烧结砖企业炉窑湿法烟气脱硫工程技术的应用,需要委托设计咨询部门,对烧结砖生产线工艺配置情况、内燃掺配料、原煤、生产规模等方面进行工艺平衡,对平面位置和脱硫废渣处置进行合理规划,同时对区域环境进行评价后,提出经济适用的一体化脱硫塔,烟气脱硫环节才能实现较高的脱硫效率和较好综合效益。摘至《墙材技术与装备》作者:陈荣生

相关文章

- 2024-04-14菏泽市电力设备的一个强势品牌

- 2024-04-14电力电工解决方案的服务商

- 2024-04-14山东鸿盛电气科技有限公司

- 2024-04-09【鸿盛HONGSHENG,主要经营范围】

- 2024-04-09【鸿盛HONGSHENG,一个高端电力设备的品牌】

- 2024-04-09鸿盛电气的优势

- 2024-04-09鸿盛电气发展历程

- 2024-04-09鸿盛电气企业文化

- 2024-04-09鸿盛电气由“产品经营”走向“品牌经营”

- 2024-04-09鸿盛电气企业定位

官方微信平台

官方微信平台