通过近几个月对建材行业(水泥、陶瓷、玻璃、砖瓦等)脱硫系统建设状况的调查,发现行业间建设状况差距很大,水泥、玻璃行业所建的脱硫系统基本可以满足烟气的达标排放,而砖瓦行业所建脱硫系统较差,系统结构不完整,许多砖厂所建的脱硫系统没有经过系统设计,仅有脱硫塔,其他配套设施(浆液配制系统、石膏处理系统、pH值检测系统等)根本没有安装,脱硫系统仅仅安装脱硫塔而已,系统无法正常运行,仅仅是摆设而已,对烟气的净化根本没有效果。针对行业存在的以上问题,现将双碱脱硫系统及设备设计做一介绍。窑炉

1 脱硫系统设计主要依据

烟气流量:Nm3/h;烟气中含硫量:mg/Nm3;烟气中含尘量:mg/Nm3;当地气候条件;含尘量:mg/Nm3;烟气净化后含硫量(符合国家标准要求)烟气净化后含尘量:mg/Nm3。烟气净化采用何种方法(如双碱法、FGD法等)。

2 双碱法脱硫系统工艺流程

双碱法烟气脱硫工艺是为了克服石灰/石灰石-石膏法容易结垢的缺点而发展起来的。它是先用活性极强的钠碱,作为吸收剂吸收SO2,然后再石灰反应池(一般为三级)中用石灰/石灰石将吸收SO2的溶液再生,再生后的吸收液循环使用,最终产物以亚硫酸钙和石膏的形式析出。由于在吸收和吸收液处理中使用了不同类型的碱,故称为钠钙双碱法。隧道窑

2.1 工艺原理

a.吸收反应

在吸收塔内吸收SO2:用NaOH吸收:2NaOH+SO2=Na2SO3+H2O (1)

用Na2SO3吸收:Na2SO3+SO2+H2O=2NaHSO3 (2)

用Na2CO3吸收:Na2CO3+SO2=Na2SO3+CO2↑ (3)

该过程中由于使用钠碱,作为吸收液,因此吸收系统中不会生成沉淀物。此过程的主要副反应为氧化反应,生成Na2SO3:2Na2SO3+O2=Na2SO4 (4)

b.再生反应

将吸收了SO2的吸收液送至石灰反应池,用石灰料浆对吸收液进行再生和固体副产物的析出。以钠盐作为脱硫剂,用石灰/石灰石对吸收剂进行再生,则在石灰反应池中会进行下面的反应。烧结砖

用石灰再生:CaO+H2O=Ca(OH)2 (5)

Ca(OH)2+Na2SO3+H2O=2NaOH+CaSO3·1/2H2O↓ (6)

Ca(OH)2+2NaHSO3=Na2SO3+CaSO3·1/2H2O↓+1/2H2O(7)

再生的NaOH和Na2SO3等脱硫剂可以循环使用。所得半水亚硫酸钙(CaSO3·1/2H2O)经氧化,可制得石膏(CaSO4·2H2O)。

c.氧化反应:2CaSO3·1/2H2O+O2=2CaSO4·2H2O↓(8)

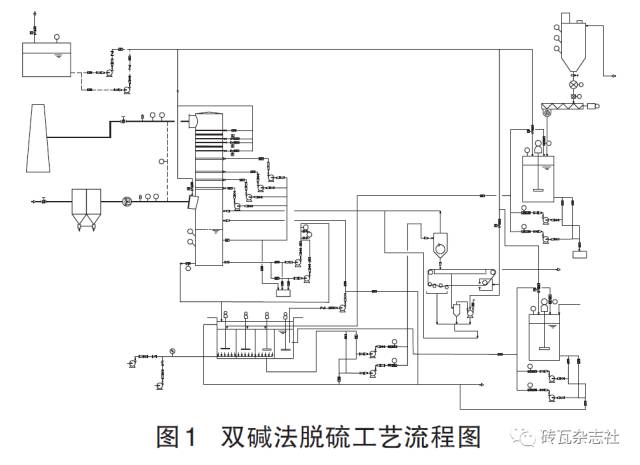

2.2 工艺流程

双碱法脱硫全部工艺流程如图1所示。从该工艺流程可知,双碱法烟气脱硫主要由12大部分组成,它们分别是:烟气系统、SO2吸收系统、石灰浆液制备系统、吸收液再生系统、石膏脱水机制备系统、废水处理系统、氧化空气系统、再生后的浆液循环系统、工艺水系统、热工控制系统、电器系统、再生液pH值控制系统。现将该部分叙述如下:

烟气系统:烟气系统主要是将除尘器除尘后的烟气经引风机通过烟道送入脱硫塔,烟气进入吸收塔与喷淋的吸收剂浆液接触反应以除去SO2。脱硫后的饱和烟气(50 ℃左右)经除雾器后进入吸收塔出口烟道,然后进入烟囱排入大气。

烟气系统主要设备有:烟道、烟道支架、烟气连续排放监测系统(CEMS)等。SO2吸收系统:吸收塔是脱硫系统的核心。吸收塔的主要作用是吸收烟气中的SO2。其流程为:来自吸收塔入口烟道的烟气,自吸收塔侧面进入塔内,烟气从下往上流经吸收塔时,与来自吸收塔循环泵喷淋的浆液(含NaOH)接触反应,生成可溶性的及Na2SO3及NaHSO3溶液[主要见反应式(1)(2)]。浆液将烟气冷却至约50℃,同时吸收烟气中的SO2。反应产物被吸收在吸收塔底部,一部分浆液通过浆液循环泵输送至喷淋层继续使用,一部分通过吸收塔底再生泵送入石灰反应池,使NaOH溶液再生,同时除去浆液中的SO32-

及HSO3-。

吸收塔的主要组成部分是:吸收塔塔体及烟道进出口连接法兰、吸收塔塔体平台、爬梯、循环泵及喷淋层、除雾器及喷淋系统等。需要复核吸收塔液气比、检测吸收塔内有无多空托盘/湍流器、吸收塔液体再分配环。

石灰浆液制备系统:烟气脱硫系统要求石灰成品细度为200目筛余量小于10%。通常采用的再生脱硫剂为粒状石灰,用散装罐车从石灰厂装车运输至锅炉房石灰储存罐附近,由车载气泵将石灰泵送到储存罐内。储存罐内的石灰通过供料系统及计量送入搅拌罐,加水搅拌后制成石灰浆液[主要见反应式(5)],通过再生泵送入石灰反应池中以除去浆液中的SO32-及HSO3-。

石灰浆液制备系统主要组成部分是:石灰储存罐及爬梯、插板阀、圆盘给料机、星型给料机、螺旋电子秤、搅拌罐及爬梯、搅拌器、储存罐上料位计、浆液输送泵及管道、工艺水及其管道等组成。

吸收液再生系统:吸收液再生系统主要是将石灰搅拌罐内的石灰浆液与吸收塔底部通过再生泵送入的SO2吸收液在石灰反应池中混合,石灰浆液中的Ca2+与SO2吸收液中的SO32-及HSO3-发生反应,生成半水亚硫酸钙(CaSO3·1/2H2O)[主要见反应式(6)(7)],在氧化系统提供的氧气作用下,将半水亚硫酸钙(CaSO3·1/2H2O)氧化成石膏(CaSO4·2H2O)[主要见反应式(8)]而沉淀,将浆液中的SO32-及HSO3-被脱除,并且使氢氧化钠溶液再生,从而继续循环使用。

吸收液再生系统主要由石灰反应池、搅拌器、pH值测量仪及硫酸调节罐组成。石膏脱水机制备系统:石膏脱水机制备系统的主要功能是将石灰反应池中氧化生成的石膏(CaSO4·2H2O)浆液脱水成含水量小于10%的石膏。脱水系统的主要组成部分有石膏水力旋流器(一级脱水)、真空皮带脱水机(二级脱水)及附属设备、如真空泵、滤液箱、废水旋流器及废水箱、石膏库等。主要设备有浆液泵、石膏水力旋流器、真空皮带机、工艺水及浆液管道等。

废水处理系统:双碱法脱硫系统不可避免地要产生一定量的废水,废水量及水质,主要与燃料成分有关,主要元素包括重金属及氯离子,该系统原没有设计废水处理系统,目前对脱硫系统影响最大的是氯离子,是不可回避的问题。

氧化空气系统:在石灰反应池内,需要将半水亚硫酸钙(CaSO3·1/2H2O)氧化成石膏(CaSO4·2H2O)[主要见反应式(8)]而沉淀,即将浆液中的SO32-及HSO3-被脱除,并且使氢氧化钠溶液再生,从而继续循环使用,为了确保高的脱硫率,需要在石灰反应池底部安装氧化空气管,通入空气对浆液进行曝气。石灰反应池为半水亚硫酸钙提供充分的氧化空间及氧化时间,确保良好的氧化效果,也为石膏晶体长大提供充分的停滞时间、确保生成高品质的石膏晶体。

氧化空气系统主要设备有:罗茨风机、石灰反应池底部曝气管网、连接管道及阀门等组成。

再生后的浆液循环系统:再生后的浆液循环系统就是将再生的氢氧化钠溶液送入吸收塔内,该系统比较简单。主要由浆液返回泵及管道、阀门组成。

工艺水系统:工艺水系统从主厂房工业水系统进入工艺水箱,然后由工艺水泵送至脱硫系统各用水点,主要包括:吸收塔除雾器冲洗、石灰浆液制备系统、真空皮带脱水机、设备冷却水、所有浆液输送设备、输送管路、存储箱的冲洗用水等。

热工控制系统:热工控制系统是脱硫系统的控制中心,所有设备按照工艺要求运行全靠控制系统进行。

电器系统:电器系统是控制必须部分,主要由配电柜、测温仪、测压仪等组成。

再生液pH值控制系统:再生液pH值控制系统主要是保证通过浆液返回泵进入吸收塔的浆液pH值控制在9~11之间,最大限度的满足脱硫效率。

主要设备是氢氧化钠储存罐、输送泵及管道、pH测量仪等。目前无该部分。

3 双碱法脱硫系统各系统说明及主要参数的选择

3.1 石灰浆液的配制及氢氧化钠溶液的配制系统的设计原则

a.石灰仓石灰储存量最低满足一周脱硫需要的石灰用量;

b.石灰浆液搅拌罐搅拌量最低满足8 h用量,最好一用一备。目前砖厂几乎没有石灰仓及浆液配制系统,仅用水作为循环浆液,起不到脱硫效果。

3.2 浆液循环系统的设计原则

a.液气比(L/G): 液气比指吸收塔洗涤单位气体烟气需要含碱性吸收剂的循环浆液的体积,单位为(L/m3),对双碱法脱硫系统液气比一般大于5;对石灰法脱硫系统液气比一般大于10。如某砖厂烟气为140000 Nm3/h,采用双碱法,液气比选为5,则循环浆液量为840 m3/h,如果小于此数值,根本不能满足脱硫达标排放要求。目前许多砖厂仅仅安装流量很小浆液循环泵1~2个,仅是做做样子可以。

b.循环浆液泵必须具有防腐、耐磨的结构功效,管道采用玻璃钢管道。

3.3 脱硫塔的设计基本原则

a. 烟气流量的要求:一般烟气流速设计值为3m/s~3.5 m/s,即主要决定脱硫塔直径大小的问题。如某砖厂烟气为140 000 Nm3/h,设计烟气流速为3.5 m/s时,脱硫塔直径为4.2 m,如果小于此数值,烟气流速较高,烟气携带循环浆液逃离脱硫塔,脱硫塔将不能满足脱硫达标排放要求。

b.浆液喷淋层高度的确定:根据目前国内外脱硫塔的设计经验,喷淋层高度一般确定为2 m,根据烟气含硫量,喷淋层确定为3~4层;目前许多砖厂仅有两层,喷淋层高度较低,不能满足使用要求。

c.循环浆液在脱硫塔底部停留时间:一般设计规范要求循环浆液最低停留5 min。可根据脱硫塔直径及循环浆液流量确定浆液在脱硫塔底部的高度。目前许多砖厂的脱硫塔底部没有浆液停留空间,浆液直接流回浆液池,氧化时间不够,达不到脱硫效果。

d.脱硫塔内应设计导流环,使脱硫塔筒壁上的浆液流入脱硫塔中心,吸收二氧化硫。

e.脱硫塔内除雾器的安装:一般规定不低于两层,烟气含水率不大于75%。目前许多砖厂没有安装,不能满足使用要求。

f.脱硫塔的防腐处理:一般采用环氧树脂防腐处理,厚度不小于5 mm。

3.4 喷淋层的确定及喷淋覆盖率的设计原则

一般喷淋层根据含硫量确定为3~4层,喷淋覆盖率是以喷嘴下1 m 处来计算,喷淋覆盖率在200%-300%之间。目前许多砖厂脱硫塔仅安装1~2层,喷淋覆盖率达不到100%。

3.5 氧化空气系统的设计原则

为了使生成的亚硫酸钙氧化成硫酸钙,避免系统及管道堵塞,氧/硫摩尔比为1.5,可从根本上避免系统堵塞现象发生。目前许多砖厂无氧化空气系统,生成的亚硫酸钙堵塞系统管道,系统无法正常运行。

3.6 石膏脱水系统的设计原则

将脱硫系统生产的石膏由石膏浆液泵通过旋流器及脱水机脱水,变成固体,以便利用。目前所有砖厂均无此部分,生成的石膏无法排出。

3.7 pH 值的控制

安装pH计的主要目的是根据浆液pH值的变化,自动的加入石灰浆液及氢氧化钠溶液,使系统自动化,同时能保证脱硫系统因人为地少加或忘加石灰浆液及氢氧化钠溶液而使脱硫系统无法正常运行。目前许多砖厂没有安装pH计,石灰浆液及氢氧化钠溶液无法自动加入。

3.8 浆液密度计的安装

安装密度计,主要是检测浆液中石膏的含量,当浆液密度达到一定值时,石膏浆液泵开启,将浆液通过旋流器及脱水机脱水,变成固体,以便利用。目前许多砖厂没有安装,石膏脱水无法进行。

总之,通过近几个月对建材行业(水泥、陶瓷、玻璃、砖瓦等)脱硫系统建设状况的调查,建材行业脱硫设备的技术水平差距很大,尤其砖厂安装的脱硫塔基本处于初级水平,与烟气正常达标排放还有较大的差距,由于烟气脱硫系统是一个系统工程,需要的相关技术较多,可能由于现有砖瓦企业资金、技术水平的不到位造成的,希望大家共同努力,给我们一片蓝天,使我们的生活更美好。

转载自《砖瓦》

相关文章

- 2024-04-14菏泽市电力设备的一个强势品牌

- 2024-04-14电力电工解决方案的服务商

- 2024-04-14山东鸿盛电气科技有限公司

- 2024-04-09【鸿盛HONGSHENG,主要经营范围】

- 2024-04-09【鸿盛HONGSHENG,一个高端电力设备的品牌】

- 2024-04-09鸿盛电气的优势

- 2024-04-09鸿盛电气发展历程

- 2024-04-09鸿盛电气企业文化

- 2024-04-09鸿盛电气由“产品经营”走向“品牌经营”

- 2024-04-09鸿盛电气企业定位

官方微信平台

官方微信平台