劈离砖又称双合砖, 是完美的绿色环保生态建陶 产品 。它广泛用于建筑物内外装饰, 以及广场、路面、 人行道铺设 。其品种有内外墙装饰砖、广场人行道渗 水砖、多孔清水砖、拉毛砖、磨砂砖等。由于劈离砖具 有质地粗犷自然 、颜色美观、直感好等特点, 具有通体 石砖和釉面砖无法比拟的独特装饰效果 。产品背面有 燕尾槽, 粘贴牢固, 表面硬度高 、耐磨, 热稳定性好, 越 来越受到建筑业的广泛重视和推广 。在发达国家, 劈 离砖的市场占有率在建筑陶瓷装饰中已占到30 %以 上, 而我国起步较慢, 目前还不到1 %。制约劈离砖发展推广的瓶颈, 是陶瓷厂管理人员和技术人员对工艺 原料配方和挤制原理还不太了解。本文就有关劈离砖工艺技术进行论述。窑炉

1 泥料性能要求

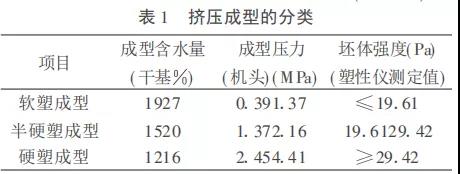

劈离砖是采用挤压成型的制品, 挤压成型一般可 分三类:软塑成型、半硬塑成型 、硬塑成型( 见表 1) 。

软塑法成型的成品率较低, 工艺难控制, 特别是坯 体变形与干燥中的开裂是生产中常见的问题 。劈离砖 一般采用硬塑或半硬塑法成型 。

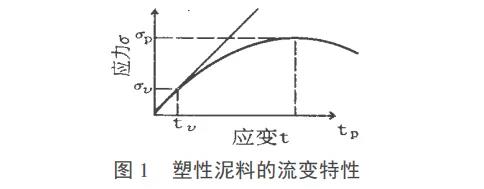

塑性泥团的流变曲线见图 1 。在其流变特性中, 有两个参数对成型过程有实际意义, 一个是泥团开始假塑 性变形时须加的应力, 即其屈服值( r) ;另一个是出现裂 纹前的最大变形量 tp 。硬塑成型性能好的泥团应有一 个足够高的屈服值, 以防偶然的外力作用产生的变形, 而且应有足够大的变形量, 使其在挤压成型过程中不至 于产生开裂 、拉断孔肋等现象。但这两个参数并不是孤 立的, 一般可近似用屈服值和最大变形量的乘积来衡量 其成型性能 。对于一种泥料, 在合适的水分等条件下,这个乘积可达到最大值, 也可以说其成型达到最佳状态。但是, 不同的成型方法对这两个参数的要求是不同 的。在劈离砖的挤压成型中, 要求泥料的屈服值大些, 这样坯体形状稳定, 便于输送、切割、搬运等。但其屈服值不能单以降低水分来增大, 因为降低水分将减少泥料 的流动性、稠度和收缩, 同时提高了坯体成型中的阻力 及所消耗的功率。故还应通过调整坯料的细度 、级配及其他工艺条件来达到最佳的成型状态 。隧道窑

2 泥料的最佳成型状态

劈离砖挤压成型中, 泥料的塑性固然重要, 但用塑 性难以确定泥料的最佳成型状态, 因为当塑性很高, 颗 粒很细时, 泥料反而会与机头内壁产生很大的摩擦阻 力而引起泥料的分层 、开裂等缺陷, 甚至不能成型 。而 与塑性有关的另一个参数 - 稠度, 却可以反映泥料的成型状态。烧结砖

稠度是指外部机械力作用于泥料时, 泥料的可动性程度。在一定的成型条件下, 通过改变坯料的水分、 颗粒组成和塑性等, 可保持最佳的成型稠度 。稠度采 用稠度系数来表示, 稠度系数 K 可由泥料的含水率 W 、塑限 Wp 和塑性指数 Mp 求得 :

从实验中可得, 既要使坯体具有一定的硬度, 又要 使坯体成型时处于最佳的工作状态, 就需泥料处于软塑范围或硬塑范围, 即稠度系数 K 在 0 .25 左右 。

在实际生产中, 也可用普氏冲压法测定泥料的塑性与稠度 。它是通过被测泥料挤制的圆柱体在规定的 重量和落距的冲击下产生的变形值来获得的 。冲压前泥柱高度H0 与冲压后泥柱高度 H1 之比 α称为稠度值。它比较准确地反应了挤出成型的生产实际情况。对于一般塑性成型的统一稠度值规定 H0/H1 =2, 此时的泥料含水率( 干基 %) 被称为普氏拌合水率。根据 劈离砖挤压成型的实际生产情况, 应采用普氏拌合水 率的 78 %~ 82 %作为泥料的最佳成型水分 。

根据以上分析,原料应有适当的稠度值α与其对应, 我们只要配制出最佳的成型泥料, 就可生产出高质量的 产品, 而最佳的成型泥料, 主要由泥料水分、组成、原料加 工工艺决定, 实际生产工艺中, 主要控制其成型的水分。国内劈离砖生产线的成型水分一般为 18 %~ 22 %。

3 试验及配方

3 .1 原料

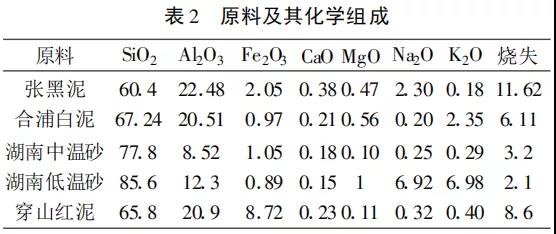

选择的坯体原料及其化学组成见表 2 。

原料的性质 :

黑泥:呈黑色 、灰块状, 组织致密, 为较好的可塑 性粘土, 含碳及有机物多, 烧失量大, 收缩率也大, 但由于颗粒小具有有机物胶体性质, 可塑性很强, 能提高坯 体的生坯强度, 改善坯体成型性能, 烧结温度较高, 烧 后稍带黄色, 为配料塑性的主要来源。

白泥:碳及有机物含量较少, 烧失量和收缩率 相对较小, 可塑性比黑泥略差, 能提高生坯强度, 改善 成型性能, 还可提高坯体中Al2O3 的含量, 减少坯体变 形, 有利于快速烧成 。

湖南中温砂 :砂状, 游离石英含量较多, 外观白色 或肉红色, 烧结程度较高, 烧后一般为白色或稍带乳黄色, 为低塑性料 。低温砂:外观白色, 沙状, 肉眼可见游离石英且含量很高, 烧结程度高, 属钠长石类, 可促进烧结, 且使坯 体烧成范围较宽 。穿山红泥:外观红色, 可见游离石英, 但量少, 可塑 性比白泥差, 烧结程度较高, 烧后为红色或暗红色 。

3 .2 配方设计

劈离砖属炻质砖的范畴, 配方设计既要满足劈离砖的生产工艺要求, 又要满足客户的需求。因此 , 配方设计应着重考虑以下工艺性能 :①塑性好, 干燥时坯体 不开裂;②干燥收缩率和烧成收缩率合适;③较宽的烧 成范围, 较小的烧成变形 。

3 .3 配方确定

借鉴劈离砖生产的成熟经验, 着重对坯体的塑性、干 燥强度、烧成情况进行研究。试验发现, 黑泥和白泥是影 响坯体塑性的主要因素, 当然, 黑泥和合浦白泥、穿山红 泥的用量小于60 %~ 70 %时, 坯体塑性较差, 造成干坯 强度不够, 码砖时易碰边崩角, 且产品烧结程度差, 产品 较脆;当张黑泥和合浦白泥、穿山红泥的用量大于 80 % ~ 90 %时, 产品烧成温度高, 干燥收缩率大, 产品较难烧 结;湖南中温砂用量在 20 %左右, 湖南低温砂用量大于 15 %时, 大多产品出现瓷化、粘砖、变形等现象。

4 结论

黑泥和白泥的用量要满足劈离砖的工艺要求:足够的塑性, 较小的干燥收缩率和烧成收缩率, 合适的烧 成温度 。中温砂和低温砂的用量要合适, 产品的吸水 率控制在 3 %~ 6 %之间 。上面是我们根据本地的原 料做的一些试验, 各个厂所在地区原料的化学成分及 结构虽有所不同, 但其基本原理是一样的, 本人的目的是抛砖引玉, 希望有识之士多与我们交流, 提出宝贵意 见, 共同发展, 共同进步。

转自《砖瓦》 作者:伍政华

相关文章

- 2024-04-14菏泽市电力设备的一个强势品牌

- 2024-04-14电力电工解决方案的服务商

- 2024-04-14山东鸿盛电气科技有限公司

- 2024-04-09【鸿盛HONGSHENG,主要经营范围】

- 2024-04-09【鸿盛HONGSHENG,一个高端电力设备的品牌】

- 2024-04-09鸿盛电气的优势

- 2024-04-09鸿盛电气发展历程

- 2024-04-09鸿盛电气企业文化

- 2024-04-09鸿盛电气由“产品经营”走向“品牌经营”

- 2024-04-09鸿盛电气企业定位

官方微信平台

官方微信平台