摘要:采用城镇污水处理后的污泥以及城市道路、大型建筑和工业园区场地平整等工程建设的建筑渣土,生产烧结墙体材料,除减少污泥对地下水和环境的进一步影响,减少废弃土对堆场的占用,同时,为烧结砖行业提供了较好的原料,烧结砖产品性能安全稳定,满足《烧结多孔砖和多孔砌块》和《烧结空心砖和空心砌块》标准要求,是烧结砖行业烧成隧道窑协同处置污泥和建筑渣土资源综合利用理想的技术路线,具有较好的示范意义。

关键词:污泥性质、传统二次码烧工艺、工艺控制

某烧结砖厂,是为生活垃圾分选产物中地煤灰、城镇污水处理后的污泥两种废弃物的处置兴建的,随着城市建设的加快,道路、桥梁、立交桥、大型建筑、工业园区场地平整,各种工程的建筑渣土和建筑基坑土越来越多,有鉴于此,该烧结砖厂于2012年开始采用污泥和建筑渣土生产烧结空心砖和空心砌块。不仅实现了污泥的“减量化、资源化和无害化”,同时实现了建筑渣土的资源综合利用。窑炉

1、生产工艺

该烧结砖厂生产工艺为传统的“二次码烧工艺”,主要特征为人工捡码小干燥车进入隧道式正压排潮干燥室干燥,然后干坯再次经人工捡码窑车进入烧成隧道窑焙烧后得到成品。生产工艺如下。

建筑渣土采用汽车运输到厂,分别堆放预均化,剔除树根、塑料包装袋、编织袋及石灰石等杂质,装载机搭配及给料,鄂式破碎机、反击式锤式破碎机破碎,回转筛筛分,筛下料与污泥汇合。

污水处理厂污泥为浓缩污泥和板框压滤脱水污泥两种,采用专用汽车运输到厂后,分别堆放。浓缩污泥需通过在专用堆放棚内进一步脱水,含水率低于40%后,才能使用。板框压滤脱水污泥经装载机给料,进入螺旋给料机给料,与筛下料混合后进入双轴搅拌机,混合料进陈化库陈化。陈化后混合料经多斗取土机取料,进入两次双轴搅拌机搅拌后,通过双级真空挤砖机挤出成型,自动切条切坯后,人工捡码干燥车,湿坯经一定时间静停后,进入10条正压排潮干燥室干燥,干燥介质采用烧成隧道窑烟气,干燥后废气经处理后烟囱排放。合格干坯由人工码放窑车,进入烧成隧道窑焙烧,得到烧结空心砖或空心砌块。

主要工艺参数见下表。

表1 主要工艺参数

产品性能满足《烧结多孔砖和多孔砌块》和《烧结空心砖和空心砌块》标准要求。

2、工艺控制

生产工艺中,因采用传统的“二次码烧工艺”,小干燥车码坯高度较低,允许的成型水分波动范围比“一次码烧”工艺要大一点,干燥合格率也比较高。从而为污泥的无害化处置提供了较好的条件,同时,满足空心砌块的生产要求。

2.1建筑渣土

因施工地点不同,建筑渣土或基坑土性能变化较大,杂质种类和数量也各不相同,并且,因汽车运输及道路条件限制,各种类型的废弃土不会集中到厂,因此,采用废弃土为主要原料,必须对其施工地点的环境、地质、施工程序进行事前调查,确定专门的汽车驾驶员和运输车辆,明确渣土或基坑土颜色、块度、水分等表征条件要求,在装运环节控制和减少杂质含量

。

汽车运输到厂时,应加强不同质量渣土或基坑土的堆放管理,及时剔除杂质,及时进行混合预均化,满足制砖工艺对渣土或基坑土的性能要求。

2.2内燃掺配

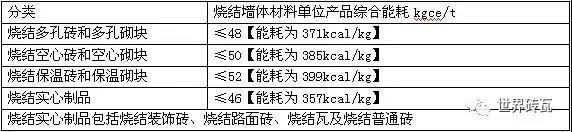

烧结砖生产工艺中,需采用部分内燃掺配料,根据《烧结墙体材料单位产品能源消耗限额》中单位产品能耗准入值指标,该厂采用原煤及锅炉渣作为内燃掺配料,控制混合料的发热值为260∽300kcal/kg进行掺配。

表2 烧结墙体材料单位产品能耗准入值

生产过程中,原煤或锅炉渣与渣土或基坑土同时进入破碎和筛分,内燃掺配较为均匀。根据资料,污泥含固率为35∽45%时,热值为4.8∽6.5MJ/kg。掺配污泥后,可带入部分热值,有利减少燃煤的消耗。

2.3污泥含水率与掺配量

由城市污水处理厂汽车运输的污泥,有浓缩污泥和板框压滤脱水污泥两种类型。

浓缩污泥含水率约80%,到厂后在屋面为透光板的室内堆放脱水,脱水过程中浓缩污泥表面结成硬壳,阻碍污泥内水分的继续脱出,使得脱水极为缓慢。图4显示,浓缩污泥看似很干,然而轻轻触动,即成为污泥泥浆,具有触变性。给配料带来较大的难度。

根据GB/T 25031-2010 《城镇污水处理厂污泥处置 制砖用泥质》标准要求,污泥用于制砖时,其含水率应≤40%。而在烧结砖企业内,仅仅采用堆放晾晒脱水的方式,很难将浓缩污泥含水率降低到40%以下。

板框压滤脱水污泥与建筑渣土的重量掺配比为18~20%。随着污泥含水率的降低,掺配稳定性还可进一步改善。

根据《城镇污水处理厂污泥处置 制砖用泥质》标准中混合比例≤10%。混合比例的定义是,“将处理后污泥与其他制砖原料混合时,污泥(以干污泥计)与制砖原料的重量比”。

1kg板框压滤脱水污泥到厂后的含水率如为30%,此时,干污泥含量为0.7kg,按照干污泥20%掺配比计算,每万块190×190×115mm、密度为900kg/m³空心砌块,掺配30%含水率的湿污泥为10660kg。

该厂烧结砖生产线达到生产能力时,干污泥日处理量为47.75吨。

2.4混合料细度

破碎后混合料细度,要求小于2mm。除满足生产烧结空心砖和烧结空心砌块的成型要求外,还需要满足与污泥的混合均化。污泥的颗粒很细,当混合料颗粒较粗时,两种原料的完全均化较为困难。因此,要求混合料破碎筛分后粉料比例要高一些,对污泥的充分均化和完全包裹有利。在焙烧温度范围内,随着混合料细度的减小,成品烧结程度提高,从而可避免产品在应用中,污泥含有的重金属污染物的浸出危害。如进一步降低混合料细度,还能适当增加污泥的掺配量。

2.5搅拌及陈化

生产工艺中,污泥的掺配量较低,与建筑渣土的混合只能依靠2台双轴搅拌机和1台挤出搅拌机,然后进入陈化库陈化,混合料的搅拌和陈化,主要目的是改善成型性能,减少湿坯裂纹、断砖等干燥缺陷。三次搅拌与陈化工艺环节的配置,不仅满足空心砌块的成型和干燥要求,同时,也是保证掺配污泥后混合料均化的基础条件。

2.6成型水分

190×190×115mm空心砖,孔洞率为45%,双级真空挤砖机成型时,混合料含水率控制为14∽16%,挤出泥条外观光滑整齐、密实度较高,切坯后,人工捡码不会变形。

当成型水分放宽到17%时,由于小干燥车码放高度仅5层(115mm尺寸方向),因人工码坯,湿坯外观质量受到一定影响,干燥周期延长。

成型水分一定时,当建筑渣土的含水率较低时,允许掺加的污泥含水率可适当放宽。

2.7人工捡码干燥车

该厂传统“二次码烧工艺”的特征,主要表现为湿坯需要码放在小干燥车上进行干燥,干坯需要再次码放窑车进行焙烧。

人工捡码干燥车,具有较好的灵活性,可根据不同产品及孔洞率,孔洞形式,及时调整干燥车码放形式,避免湿坯开裂。

此环节中,虽然没有明显刺激性臭味,由于员工需与湿坯接触,因而需要佩戴手套和口罩,加强个人卫生防护。

2.8干燥介质参数

10条干燥室的干燥介质是烧成隧道窑的烟气,采用电动机功率为55kw的16号锅炉引风机送入干燥室,风机出风口风温度为60∽80℃,干燥介质流速不宜过高,在保证烧成隧道窑焙烧要求条件下,干燥室内流速约为3米/秒左右,此时,16号风机变频调速器控制为28Hz,能够较好地保证烧成和干燥的要求。

2.9干燥室改造

传统的“二次码烧工艺”中干燥室为正压排潮,各条道干燥后的废气经干燥室顶部排潮烟囱排出,随着《砖瓦工业大气污染物排放标准》的实施,该厂对干燥室进行技术改造,各条道干燥后的废气集中后,再由1台电动机功率为55kw的16号锅炉引风机将干燥室废气抽出,干燥室成为正压送风,负压排潮。

风机将废气抽出后,干燥后废气温度约为50℃,经石灰法脱硫除尘处理后,烟囱排放。

2.10焙烧

干坯经人工捡码3.3×3.3米窑车,此工段,工人可根据空心砌块规格、孔洞率等参数变化,及时调整码窑方式,从而提高烧成产量,降低煤耗并保证成品烧成质量。

由于工人接触干坯,码窑车工位需要加强通风及局部除尘,码坯员工需要佩戴手套和防尘口罩,加强个人卫生防护。

干坯窑车进入烧成隧道窑焙烧,根据烧成曲线,干坯经预热带、高温带、冷却带,坯体由低温逐渐达到烧结的950~1000℃,然后再逐渐降低到常温,烧成周期约为28-36小时。

在烧成隧道窑预热带设置9对哈风口,在冷却带设置了5对哈风口,为保证焙烧的火行速度,在预热带,干坯由常温逐渐升高,在250∽400℃温度区间时,干坯中水分完全排出,继续升温,砖坯中有机化合物、内燃掺配料及污泥中的含氯化合物开始氧化燃烧,砖坯燃烧产生的烟气,由隧道窑预热带哈风口经离心风机送人干燥室,作为干燥介质干燥湿坯,然后废气再经风机抽出,进入石灰法湿法脱硫除尘排放。

考虑到污泥性质,掺配污泥的干坯在隧道窑预热带,存在低温焙烧过程、燃烧烟气经哈风口排出的情况。

相关资料显示,当采用以下4项措施时,可充分减少污泥燃烧时二噁英类的生成,即保证焚烧炉出口烟气的足够温度(850℃)、烟气在燃烧室内停留足够的时间(大于2秒)、燃烧过程中适当的湍流和过量的空气(氧含量不低于6%),然而在烧结砖焙烧隧道窑预热带,却不完全具备如此条件,因此,烟气中可能含有有害物质二噁英(该厂对烟气的检测中未发现二噁英类污染物)。

焙烧过程中,应减少外投煤,按照烧成周期,每天焙烧20∽22车,每车容量为3100块,全年产量达到6000万块(折标砖)。

2.11烟气治理

烧成隧道窑燃烧产生的烟气,由隧道窑预热带哈风口经离心风机送人干燥室,作为干燥介质干燥湿坯,废气再经风机抽出,进入石灰法湿法脱硫除尘排放。

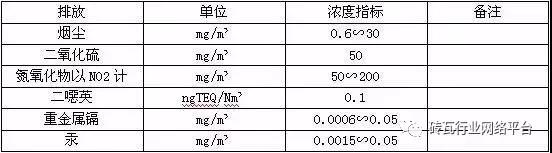

根据GB18485-2014《生活垃圾焚烧污染控制标准》8.4条要求,“生活污水处理设施产生的污泥、一般工业固体废物专用焚烧炉排放烟气中二噁英类污染物浓度执行下表规定的限值”,见表3。

表3 二噁英类污染物排放浓度限值

该厂生产工艺中,因污泥掺配量较低,污泥中的氯含量也较低,参照焚烧处理能力<50吨/日的排放限值,二噁英类污染物浓度需低于1.0纳克毒性当量/立方米。目前,该厂隧道窑焙烧及干燥后的废气中二噁英类污染物浓度未检出。

从国际上近几十年来的实践经验,专门的污泥焚烧企业排放的烟气中污染物排放浓度见表4。

表4 国外污泥焚烧污染物排放值(烟气净化处理后)

注:数据由《城镇污水处理厂污泥处理处置污染防治最佳可行技术指南(试行)》整理

考虑到该厂污泥的掺配变化,采用石灰法湿法脱硫除尘的烟气治理措施,需要进一步完善。

3、成品性能

该厂190×190×115mm空心砖、孔洞率为45%、密度900kg/m³,产品经检验,强度等级、外观尺寸、密度等级、传热系数和放射性核素等指标(略),均满足《烧结多孔砖和多孔砌块》(GB13544-2011)、《烧结空心砖和空心砌块》(GB/T13545-2014)和GB6566-2010《建筑材料放射性核素限量》标准要求。同时,产品已取得《贵州省新型墙体材料认定证书》和《贵州省建筑节能技术和产品备案证明》。

4、结束语

该厂生产工艺表明,采用板框压滤污泥、建筑渣土或建筑基坑土生产烧结空心砖和空心砌块,能够实现干化污泥的“减量化、资源化和无害化”。工艺中,需要注意以下几点。

污泥性质的影响:烧结砖生产工艺中,湿坯成型需要维持成型水分为14~16%,能够保证湿坯较好的成型质量,而当污泥含水率较高时,则对控制成型水分的稳定,有一定影响,因此,污泥含水量应越低越好,在此条件下,能够稳定污泥的掺配量。

污泥成分的影响:污泥含有有机质、氮、磷、钾,和各种微量元素,寄生虫卵、病原微生物等致病物质,铜、锌、铬等重金属,以及多氯苯、二噁英等难降解有毒有害物质,对其进行烧成隧道窑协同处置时,需要采取完备等工艺条件及烟气治理措施。

污泥具有一定发热值,用于烧结砖工艺中,可降低燃煤消耗。

根据GB/T 25031-2010 《城镇污水处理厂污泥处置 制砖用泥质》标准中混合比例定义,“将处理后污泥与其他制砖原料混合时,污泥(以干污泥计)与制砖原料的重量比≤10%”,此时,污泥掺配量有限,烧成隧道窑协同处置污泥产生的污染物,经过烟气治理,能够满足排放标准的指标要求,相对安全可靠。

建筑渣土的杂质:建筑渣土来源地较为分散,施工顺序不同,地面附着物性质差异较大,开挖深度变化后废弃土的成分会发生变化,因此,针对其来源及施工性质,应严格管理,进厂后,需要及时清除石灰石、树根、塑料制品等杂质,保证符合烧结砖工艺要求。清除杂质工作中,最重要的是清除石灰石,避免烧结砖产生石灰爆裂。

生产工艺中、破碎、搅拌和陈化:利用污泥和建筑渣土的烧结砖工艺,需要有较为完备的破碎、搅拌和陈化工艺环节,以保证混合料细度、均化程度和成型质量。

生产线的环保措施:目前随着《砖瓦工业大气污染物排放标准》的实施,标准规定,烧结砖烟气中大气污染物需折算为基准空气过量系数条件下,颗粒物、二氧化硫和氮氧化物的排放必须低于限值。因此,该厂现有烟气治理环节需要进一步完善,可增加电除尘器或湿法除尘器的专门除尘环节,同时,需增加喷淋脱硫塔脱硫。采用湿法除尘器时,不仅能够降低烟气中颗粒物数量,同时减少SO 2的含量。专门的除尘环节,有利提高喷淋脱硫塔脱硫效率和降低碱耗。

烧结砖企业如果同时进行污泥协同处置,则必须具备湿法除尘及喷淋脱硫塔脱硫的烟气处理环节,以便烧结砖烟气达标排放的同时,能够进一步减少烟尘中二噁英类污染物的危害。

传统“二次码烧工艺”,因工人接触湿坯、干坯,因此,需要加强劳动安全卫生保护设施及条件建设。当采用机械码坯或机器人码坯的“一次码坯”工艺时,工人不接触湿坯、干坯,劳动安全卫生条件得到改善。

烟气的二次燃烧措施:烧结砖工艺中,砖坯根据确定的烧成曲线进行,获得烧结砖产品为主,与单纯污泥高温焚烧不同。烧结砖生产线协同处置污泥过程中,如污泥掺配量提高,由于烧成隧道窑预热带设置有哈风口,烟气不完全具备如同污泥焚烧时的高温处理条件。因此,防止二噁英类污染物产生的两个工艺参数应引起高度关注,需根据《城镇污水处理厂污泥处理处置污染防治最佳可行技术指南(试行)》中,“污泥焚烧高温烟气在850℃上的停留时间大于2秒”的要求。对此,烧结砖隧道窑低温烟气应考虑由冷却带送入隧道窑内,经高温带的二次燃烧措施,实现烟气在850℃上的停留时间大于2秒的要求,从而避免二噁英类污染物的生成。

转载自:砖瓦行业网络平台 作者:陈荣生 余志刚

相关文章

- 2024-04-14菏泽市电力设备的一个强势品牌

- 2024-04-14电力电工解决方案的服务商

- 2024-04-14山东鸿盛电气科技有限公司

- 2024-04-09【鸿盛HONGSHENG,主要经营范围】

- 2024-04-09【鸿盛HONGSHENG,一个高端电力设备的品牌】

- 2024-04-09鸿盛电气的优势

- 2024-04-09鸿盛电气发展历程

- 2024-04-09鸿盛电气企业文化

- 2024-04-09鸿盛电气由“产品经营”走向“品牌经营”

- 2024-04-09鸿盛电气企业定位

官方微信平台

官方微信平台