2、强陶粒及其基本原理

2.1高强陶粒的技术要求

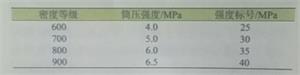

根据现行国家标准《轻集料及其试验方法》(CB/T17431.1-2010),高强陶粒是指其密度等级、筒压强度和强度标号满足表1要求的结构用人造轻粗骨料。

表1不同密度等级的高强陶粒筒压强度和强度标号

高强陶粒的最大粒径不大于20mm,粒型系数不大于2.0,1h吸水率小于10%(烧结工艺生产的粉煤灰陶粒不大于20%),含泥量和泥块含量分别不大于2%和0.5%,煮沸质量损失和烧失量分别不大于5%,氯离子含量不大于0.02%

2.2生产高强陶粒的基本原理

业内生产经验认为,堆积密度大的陶粒,对膨胀系数的要求不高,原料要求低,容易烧成,而对超轻陶粒,需要较高的膨胀系数,原料要求高,难烧。但是要烧制生产出符合标准要求的高性能的高强陶粒,也绝非易事。高强陶粒既要密度轻也要强度高,这就要求其内部具有大量均匀分布的微细孔,以满足堆积密度的要求;同时,陶粒内部基本由高强度的玻陶体组成,表皮层需要一定厚度,无裂纹或裂纹较少,以达到简压强度高和吸水率低的要求。基于此,一般可以选用具有中低膨胀性能的原料,膨胀系数1.5~2为宜。为了达到上述要求,除碎石型页岩陶粒外,一般大多数高强陶粒均需经过多组分物料进行配料调整与优化。

原料的组分不但决定着陶粒的膨胀性能,也决定着陶粒的烧成强度。苏联陶粒研究所通过研究提岀,陶粒的筒压强度和原料中的基本氧化物含量有 : 窑炉 f=1.1013-0.26si02+0.1275(Fe2O3+FeO+0.074A2O3+0.0065y

式中f-陶粒的筒压强度,MPa;

y-陶粒的堆积密度,kg/m3

上式虽然并没有完全反映出原料所有组成对陶粒强度的影响,如Na2O和K20,但由上式仍可看出,SiO2的含量过高,可致使陶粒的筒压强度降低,而增加Al2O3和Fe2O3的含量可以提高陶粒的筒压强度,另外陶粒的堆积密度对陶粒的筒压强度也具有较大的影响,堆积密度大,强度也会相应提高。

表2列出了不同原料氧化物组分的筒压强度和堆积密度的比值,即比强度。比强度是衡量材料轻质高强的一个重要指标,比强度越大,说明越轻质高强,即材料的密度低而强度高。如果我们将陶粒的筒压强度与其堆积密度之比称之为比强度的话,可以看出,随着Al2O3含量的增加,其比强度提高。

表2 不同原料陶粒的筒压强度与堆积密度比值

注:表中数据源自《第四届全国轻骨料及轻骨料混凝土学术讨论会论文集》[3]

由表2数据可以看出,以粉煤灰为主要原料的序号4与序号3相比,在氧化铁总含量相差不大的情况下,A2O3含量的百分比增加约1%,其陶粒的比强度提高20%左右,与以页岩为主要原料的序号1相比提高72%~106%。因此,原料的氧化物组分对陶粒的筒压强度具有重要的影响,这主要是由于在较佳的焙烧环境下,陶粒内部形成了较多的 CaO●Al2O3●2SiO2的玻璃相。 隧道窑

一般情况下,生产高强陶粒的化学组成范围为:

SiO2:55%~65%, Al2O3:18%~25%,Fe2O3+FeO:6%~10%,CaO+Mg0:4%~6%,K2O+Na2O:2%~5%。与超轻陶粒相比,高强陶粒配料时混合料的Al2O3含量高3%~10%,Fe2O3+FeO含量高2%~3%,Na2O+K2O含量高1%~3%,烧失量低2%~5%。当然,这只是个数据统计的结果,对具体的固体废弃物来说,需要根据其情况进行实验室的配料试烧试验决定。

根据上述高强陶粒的基本原理,利用固体废弃物生产高强陶粒,各组分的配料调整就显得尤其重要。

本文来源《砖瓦》杂志,作者:孙晓南、刘 蓉、李寿德、李慧娴

相关文章

- 2024-04-14菏泽市电力设备的一个强势品牌

- 2024-04-14电力电工解决方案的服务商

- 2024-04-14山东鸿盛电气科技有限公司

- 2024-04-09【鸿盛HONGSHENG,主要经营范围】

- 2024-04-09【鸿盛HONGSHENG,一个高端电力设备的品牌】

- 2024-04-09鸿盛电气的优势

- 2024-04-09鸿盛电气发展历程

- 2024-04-09鸿盛电气企业文化

- 2024-04-09鸿盛电气由“产品经营”走向“品牌经营”

- 2024-04-09鸿盛电气企业定位

官方微信平台

官方微信平台