1 前言

随着城市建设发展,污水处理厂排放的污泥量日益增多。原污泥处理主要以填埋为主,但从未来污泥排放量的考虑,迫切期望加大污泥的有效利用,使其应用进入更广泛的领域。从污泥有效利用的实用化来看,重点在污泥制建筑材料的应用方面,如利用污泥焚烧灰与可塑性黏土混合成形烧制铺地砖。但原用污泥制透水铺地砖的工艺,其焚烧灰使用量不高,在50%以下,得不到充分利用。针对上述问题,海外窑业公司推出用污泥烧制透水铺地砖的新工艺,使污泥废料制砖的用量几乎达到百分之百。隧道窑

2 新工艺

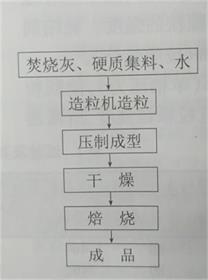

正如上述,研发该新工艺的目的在于在制透水铺地砖中大量利用污泥废料。其采取的技术方案是将污泥焚烧灰、硬质集料和水置于带搅拌叶片的高速旋转造粒机中,造粒,使其焚烧灰致密附着在集料外周,然后将造粒成的复合颗粒压制成坯体,使颗粒间残留间隙,干燥,送入窑中焙烧(见下图1)。该工艺中,所用硬质集料是污泥焚烧灰熔融后急冷形成的熔渣(下称

熔渣)和或其焚烧灰烧结砖的粉碎粒(下称碎粒)。造粒复合颗粒时,硬质集料的粒径不能<0.5m,否则难以造粒粒径大的颗粒。造粒的复合颗粒粒径小,压制成形体的孔隙率低,焙烧中孔隙易被堵塞。但硬质集料的颗粒粒径>5mm,难以附着大量焚烧灰。因此,硬质集料的粒径最好为0.5mm~5mm(最佳1mm-3m)。除掺用上述硬质集料外,还可与其他硬质集料混用,如石材颗粒、陶瓷粉碎料、硅砂等。这时,硬质集料中熔渣和或碎粒的比例最好在50%以上,这可使污泥废料用量保持在高利用率。通常焚烧灰的平均粒径取决于污泥焚烧炉型,流动炉焚烧,其平均粒径为10um-100m;多级焚烧炉焚烧,其平均粒径为50m-800m。不同下水道污水处理厂排放的污泥的焚烧灰均可使用,也不受处理厂所用凝聚剂的制约,不论是含有石灰类凝聚剂的,还是含高分子类的污泥焚烧灰均可。

图1 工艺流程图

用焚烧灰、硬质集料和水造粒是制砖过程中的重要一环。用焚烧灰与硬质集料造粒复合颗粒时,焚烧灰与硬质集料附着要致密,而且厚度即层厚比在30%以上,最好为40%~50%。这里层厚比是指硬质集料半径的附着层厚百分率。焚烧灰附着在硬质集料外周的厚度厚,提高焚烧灰的利用量大;焚烧灰附着量少用作硬质集料的熔渣和/或碎粒利用量大。此外,焚烧灰附着致密性好,可避免造粒的复合颗粒在压制工序中被压碎。造粒中,焚烧灰与硬质集料配合量为150300份:100份(按质量计)。为了使焚烧灰大量致密附着在硬质集料上,使用带叶片的高速造粒机如艾里奇式搅拌机、振动式搅拌机等造粒。将焚烧灰、硬质集料和拌和水置于造粒机中,高速旋转叶片,使焚烧灰厚而致密地附着在硬质集料上。叶片旋转速度很重要。使用艾里奇式搅拌机或振动式搅拌机时,分别以15m/s以上或13m/s以上的周速旋转叶片。但叶片高速旋转过度,难以适度地进行造粒,因此,前种搅拌机的周速不要超过30m/s,后种搅拌机的周速不要超过25m/s。按上述工艺参数,可造粒出在硬质集料外周厚而致密地附着焚烧灰层的复合颗粒。其附着层致密度以复合造粒颗粒压碎强度达0.2MPa~1MPa为好造粒时的用水量通常为焚烧灰用量的10%~50%(按质量计)。造粒时按需要,可添加聚乙烯醇、羧甲基纤维素等黏结剂,以进一步提高复合颗粒的强度。黏结剂的添加量为焚烧灰用量的1%~5%(按质量计)。窑炉

将复合造粒颗粒,压制成形(单轴压力),使颗粒间隙am影压力视复合造粒颗粒强度、所需透水性等条件适度确定,通常在2MPa~MPa压力下选定。压制成形时复合颗粒不要被压碎。通过压制成形复合颗粒相互附着,形成坯体。对压制成形的坯体而言,复合颗粒间残存连续的孔隙,焙烧中不会因熔融被堵塞,形成连续气孔。由于复合颗粒周围的焚烧灰层致密,可用较高压力压制成形。因此,观察压制坯体的颗粒结构,可看到复合颗粒相互黏结良好,也就是说复合颗粒相互接触面积大。因此,压制坯体成形强度高。此外,只在较低焙烧温度下,焚烧灰就可充分烧结,而且复合颗粒相互充分熔附。因此,由于坯体烧结性良好,使用含石灰类凝聚剂的污泥焚烧灰,即便含有较多易导致质量波动的石灰成分,也可烧制出尺寸精度良好状态良好、烧结充分、残存许多孔隙的多孔烧结体。坯体在辊道窑或隧道窑中焙烧,焙烧温度1000-1200,焙烧时间2h以上。由此制成的透水性铺地砖抗弯强度通常在2MPa以上,透水系数符合有关技术标准,适宜用作铺地砖。

采用该新工艺生产透水性铺地砖,具有以下作用:由于以熔渣和碎粒为主体的硬质集料在基体中起骨核作用,有利于硬度和尺寸稳定性;造粒颗粒上焚烧灰以厚层附着,使焚烧灰得以充分使用;由于焚烧灰附着致密,复合造粒颗粒强度也较高,不论使用哪类污泥焚烧灰,均便于压制成形,使复合颗粒间残存间隙:所用個砖原料全来自污泥,使其获得最大利用低生产成本;压制成形不需体用特殊的成形设备如振动压制成形机等,只需单轴加压即可成形、因此,不受焚烧灰中所含凝聚剂种类的影响,使用大量污泥废料,采用常用生产设备便可生产透水性铺地砖;在硬质集料上附着大量焚烧灰,可造粒粗粒径的复合颗粒,由此制出的铺地砖透水性良好。隧道窑

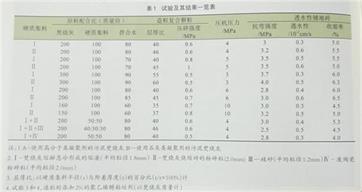

为了评定采用该工艺生产透水性铺地砖的效果,进行13组试验。按表1所示的焚烧灰、硬质集料和拌和水的配比,加入艾里奇式搅拌机中,以20m/s转速混合,造粒成表1所示性能的复合颗粒,在表1所示压力机压力下单轴加压成形砖坯,在120℃下干燥1h,送入辊道窑,于1050℃-1150℃,焙烧200min-30omin,制成透水性铺地砖(规格200m×200mmx60mm)。3和4试验中,造粒时添加2%的聚乙烯醇黏结剂(以焚烧灰质量计算)。所有实验制成的铺地砖其抗弯强度、透水性和收缩率测定结果见表1。表1中数据表明,不论哪类焚烧灰,使用大量焚烧灰和硬质集料如熔渣和磾粒,均可生产透水性良好的铺地砖。

表1 试验及其结果一览表

3 小结

综上所述,采用该铺地砖生产新工艺,不受污泥焚烧灰种类的制约,用焚烧灰、用作硬质集料的污泥焚烧灰熔融急冷形成的熔渣和/或焚烧灰烧砖的碎粒,不需要特殊的生产设备,就能简单有效、低成本地生产出良好透水性的铺地砖。此外可使来源于污泥的各种废料如焚烧灰及其熔渣和焚烧灰烧砖的粉碎粒得以大量有效的利用。本文来源《砖瓦》,作者:陈冀渝

相关文章

- 2024-04-14菏泽市电力设备的一个强势品牌

- 2024-04-14电力电工解决方案的服务商

- 2024-04-14山东鸿盛电气科技有限公司

- 2024-04-09【鸿盛HONGSHENG,主要经营范围】

- 2024-04-09【鸿盛HONGSHENG,一个高端电力设备的品牌】

- 2024-04-09鸿盛电气的优势

- 2024-04-09鸿盛电气发展历程

- 2024-04-09鸿盛电气企业文化

- 2024-04-09鸿盛电气由“产品经营”走向“品牌经营”

- 2024-04-09鸿盛电气企业定位

官方微信平台

官方微信平台