建材工业设备安装工程施工及验收标准(第七部分)(征求意见稿V2.0)

7 墙体材料生产线设备安装

7.1 烧结砖生产设备

Ⅰ 湿式轮碾机

7.1.1 湿式轮碾机中心线与安装基准中心线相对位置允许偏差不应大于3mm。

7.1.2 碾盘标高允许偏差不应大于5mm。

7.1.3 碾盘水平度允许偏差不应大于1mm/m。

7.1.4 扇形篦子板水平度允许偏差不应大于0.5mm/m。

7.1.5 铺料板与扇形篦子板距离不应大于10mm。

7.1.6 轮碾机主轴垂直度允许偏差不应大于0.1mm/m。

Ⅱ 滚筒筛

7.1.7 滚筒筛中心线与安装基准中心线相对位置允许偏差不应大于3mm。

7.1.8 滚筒筛进料口、出料口中心线与安装基准中心线的相对位置允许偏差不应大于3mm。

7.1.9 底座标高允许偏差不应大于5㎜。

7.1.10 筛网振打装置应调整至设计要求位置。

Ⅲ 双轴搅拌机、搅拌挤出机

7.1.11 设备中心线与安装基准中心线相对位置允许偏差不应大于3mm。

7.1.12 设备进料口、出料口中心线与安装基准中心线的相对位置允许偏差不应大于3mm。

7.1.13 主轴水平度的允许偏差不应大于1mm/m。

7.1.14 底座标高的允许偏差不应大于5mm。

7.1.15 换向阀、导气龙头软管应安装在便于检修位置。

7.1.16 电机中心线与安装基准中心线相对位置允许偏差不应大于3mm。

7.1.17 加水调湿配管应最后安装。

Ⅳ 多斗挖掘机

7.1.18 多斗挖掘机轨道、垫板安装时,轨道两端应设置限位板,并应符合本标准第4.1.1条第1款的有关规定。

7.1.19 多斗挖掘机(刮板)取料机主机安装应符合下列规定:

1 取料臂直线度的允许偏差不应大于1mm/m,全长允许偏差不应大于3mm;

2 主动链轮轴中心线与取料臂纵向中心线垂直度允许偏差值不应大于链轮轴承间距的1/1000倍,导向链轮轴中心线与主动链轮轴中心线平行度允许偏差值不应大于链轮中心距的0.5/1000倍;

3 同侧主、导向链轮齿宽方向中心面同位差不应大于0.5mm;

4 主、导向链轮轴水平度的允许偏差不应大于0.5mm/m;

5 导槽滑板接头处内表面错边量不应于大1mm,导槽安装直线度允许偏差不应大于1mm/m,纵向中心线与整机纵向中心线相对位置允许偏差不应大于1mm;

6 两侧导槽跨距的允许偏差不应大于1.5mm,同一横截面上高度差不应大于2mm;

7 多斗(刮板)链条安装应符合设备技术文件的规定,拉紧装置预留张紧行程不应小于全程的1/2,有缓冲弹簧的不应有卡阻现象;

8 链轮、链条滚轮装配后转动应灵活;

9 取料臂安装完成后,应放置在库池地面。

【条文说明】 9 为防止挖料斗受压变形,在取料臂的适当位置进行支撑,使挖料斗与库池底部保持距离。

7.1.20 液压多斗(刮板)取料机与池底的距离应符合下列规定:

1 取料臂前端与挡土墙距离应大于150mm,安装取料臂后下铲斗(刮板)与池底距离应大于100mm;

2 取料臂与可逆布料机(皮带)平台下梁距离应大于200mm,调整好后应设置安全定位;

3 受料斗的安装不应与库池导料板有碰擦。

7.1.21 液压缸的安装应符合下列规定:

1 液压缸与取料臂连接后处于伸出状态,应对伸出部分予以保护;

2 应按照技术资料要求配置配重;

3 液压站与液压缸之间的油管应按照要求连接并固定,不得影响操作人员行走。

Ⅴ 桥式多斗挖掘机

7.1.22 桥式多斗挖掘机轨道、垫板安装应符合本标准7.1.18条的规定。

7.1.23 桥式多斗挖掘机的安装应符合下列规定:

1 行走机构安装应符合本标准4.1.1条第3款的规定。

2 挖斗运行小车在主梁垂直方向的同一截面上两根小车导轨高低差不应大于3mm。

7.1.24 取料臂安装应符合本标准第7.1.22条第1款~第8款的规定。

7.1.25 桥架运行轨道、挖斗运行小车轨道在安装完成后,应在轨道两端设置限位板。

Ⅵ 圆盘筛式喂料机

7.1.26设备中心线与安装基准中心线的相对位置允许偏差不应大于3mm。

7.1.27底座标高的允许偏差不应大于5㎜。

7.1.28 当安装在双级真空挤砖机上方时,下料口与搅拌机受料口的垂直间距允许偏差应为0mm~10mm。

Ⅶ 双级真空挤出机

7.1.29 上级搅拌机进料口中心线与安装基准中心线相对位置允许偏差不应大于2mm。

7.1.30下级挤出机中心线与安装基准中心线相对位置允许偏差不应大于2mm。

7.1.31挤出机主轴水平度允许偏差不应大于1mm/m。

7.1.32挤出机主轴中心标高允许偏差不应大于1mm。

Ⅷ 切条机、切坯机

7.1.33切条机泥条中心线与安装基准中心线相对位置允许偏差不应大于2mm。

7.1.34切坯机泥条中心线与安装基准中心线相对位置允许偏差不应大于2mm。

7.1.35 推坯台中心线与安装基准中心线相对位置允许偏差不应大于2mm。

7.1.36底座标高允许偏差不应大于5㎜。

7.1.37切坯台上平面标高允许偏差应为-1mm~0mm。

Ⅸ 码坯机组

7.1.38 桁架式(或大夹盘)码坯机安装应符合下列规定:

1 码坯机水平运行方向中心线(或面)与编组皮带机运行方向中心线(或面)应平行(或垂直),平行度(或垂直度)偏差不应大于0.5mm/m,全行程平行度(或垂直度)偏差不应大于3mm;

2 码坯机水平运行方向中心线(或面)与窑车运行轨道中心线(或面)应平行(或垂直),平行度(或垂直度)偏差不应大于0.5mm/m,全行程平行度(或垂直度)偏差不应大于3mm;

3 码坯机水平运行轨道两上面组成的平面水平度允许偏差不应大于0.5mm/m,全长标高差不应大于2mm;

4 码坯机夹手旋转中心线与码坯机水平运行方向中心线(或面)应重合,其水平方向允许偏差不应大于2mm;

5 调整好码坯机位置后,现场焊接码坯机立柱限位侧挡板,使码坯机立柱水平方向固定。

7.1.39 机器人码坯机安装应符合下列规定:

1 机器人底座平面定位偏差,对角线允许偏差应为±1mm,水平度允许偏差值不应大于全长的0.5/1000倍;

2 使用两台以上机器人,各底座的相对高度允许偏差应为±3mm;

3 机器人与底座的安装应符合机器人产品技术文件的安装要求。

7.1.40 编组皮带机安装应符合下列规定:

1 编组皮带机工作平面水平度允许偏差不应大于1mm/m,整个工作平面标高差不应大于2mm;

2 编组皮带机运行方向中心线(或面)与切坯机推坯方向中心线(或面)之间平行度允许偏差不应大于1mm/m,总允许偏差不应大于3mm,且两线(或面)水平方向的距离不应大于5mm;

3 编组皮带机和切坯机接合处空间距离不应大于30mm;

4 编组皮带机工作平面高度应低于切坯机集砖平台面(20±5)mm;

5 调整皮带张紧调节螺杆使皮带从动滚筒与主动滚筒平行,皮带张紧应适中;

6 调整好编组皮带机位置后,现场焊接可调垫板于预埋件上。

【条文说明】本条对编组皮带机安装作出了规定。

1 全自动码坯机组由码坯机(包含桁架式和机器人两种)和编组皮带机两部分组成。

2 码坯机水平运行方向中心线(或面)是指夹手回转中心线的运动轨迹。

3 编组皮带机需要同时满足窑车轨道中心线和切坯机推坯方向中心线的安装要求。

4 为防止积水造成事故,所有控制柜及电缆都要求安装在基础槽钢之上。

5 码坯机组安装位置尺寸应符合图纸、技术文件要求。

Ⅹ 窑车运转设备

7.1.41 摆渡车轨道安装应符合本标准第4.1.1条第1款的有关规定。

7.1.42 摆渡车安装应符合下列规定:

1 定位装置中心线与安装基准中心线相对位置允许偏差不应大于2mm;

2 摆渡车就位后应将防跑偏装置调整到位,防跑偏装置定位轮与轨道间距应为2mm;

3 摆渡车上轨道面与窑炉内轨道面标高差应为1mm,接头间隙不应大于5mm;

4摆渡车两个主动车轮应与轨面接触;

5 定位块应在与定位杆结合好后焊接;

6摆渡车应在平坦地面上进行吊装作业。

【条文说明】摆渡车在平坦地面上进行吊装作业防止车架变形。

7.1.43 顶车机安装应符合下列规定:

1 顶车机中心线与安装基准中心线相对位置允许偏差不应大于3mm;

2 顶车机安装标高允许偏差应为-5mm~0mm;

3 机架水平度允许偏差不应大于1mm/m;

4 各车轮及推头应运转灵活;

5 活塞杆在伸出状态时应采取保护措施;

6 液压站油箱未加满油前不得通电。

7.1.44 出口拉引机安装应符合下列规定:

1 拉引机中心线与安装基准中心线相对位置的允许偏差不应大于3mm;

2 拉引机安装标高的允许偏差应为-5mm~0mm;

3 机架水平度的允许偏差不应大于1mm/m。

7.1.45 步进机安装应符合下列规定:

1 步进机纵、横中心线与安装基准中心线相对位置的允许偏差不应大于3mm;

2 步进机安装标高的允许偏差应为-5mm~0mm;

3 机架水平度的允许偏差不应大于1mm/m;

4 定位推头安装后应处于非锁定状态;

5 车轮及推头应转动灵活。

7.1.46 回车卷扬机安装应符合下列规定:

1 卷扬机中心线与安装基准中心线相对位置的允许偏差不应大于3mm;

2 卷扬机安装标高的允许偏差应为-5mm~0mm;

3 卷扬机应安装钢丝绳防磨损装置;

4 钢丝绳在未受力状态下,尾部弹簧应处于张紧状态;

5 牵引小车应在轨道内运转灵活。

Ⅺ 旋风筒

7.1.47 旋风筒中心线与安装基准中心线相对位置的允许偏差不应大于1mm。

7.1.48 主轴垂直度的允许偏差不应大于0.1mm/m。

7.1.49 机座标高的允许偏差不应大于2mm。

7.1.50 筒体与风机主机连接应牢固。

7.1.51 筒体下端支顶轴与主轴同轴度允许偏差应为φ2mm。

7.1.52 筒体出风口调风板应调整到设计要求位置。

Ⅻ 组装式隧道窑

7.1.53 组装式隧道窑安装施工前应进行下列检查:

1 单元段(或单元片)整体应无扭曲变形,外露钢构件连接螺栓不应有松动现象,窑墙外表面应平整,单元墙两端应垂直;

2 内墙表面的耐火板(或耐火块)应无破坏,表面应平整,不应有缺棱掉角及裂纹;

3 运输及现场露天堆放应有防雨水和潮湿措施,所有保温材料不得雨淋或浸水;

4 耐火板(或耐火块)之间装配时应预留有膨胀缝,填塞的保温棉在吊装运输过程中不应有脱落或松动现象,膨胀缝尺寸应基本均匀一致。

7.1.54 组装式隧道窑基础应符合下列规定:

1 窑炉基础的施工应严格按照图纸及技术要求进行;

2 基础施工完成后,应对基础平面的膨胀缝内杂物进行清除,并予以保护,防止在安装过程再次有杂物掉入。

7.1.61 组装式隧道窑墙体安装应符合下列规定:

1 窑墙体安装前,应对窑墙体基础位置进行检查;并应预先找平,基础标高的允许误差应为±3mm;

2 安装基准中心线应为窑炉中心线;分单元段供货安装时,中心线重合度应为1mm/m;分单元片供货安装时,单元片与窑炉中心线的平行度应为2mm;

3 分单元段(或单元片)安装应按照出厂编号排序进行;

4 分单元片供货安装时,单元片的垂直度应为0.5mm/m,片与片间的平行度应为0.5mm/m;

5 两个单元段(或单元片)之间应预留30mm~40mm膨胀空隙,用保温纤维塞实;膨胀缝外应用膨胀伸缩护罩密封,两单元墙接缝处不得漏风;

6 单元片调整到位后未连接窑顶单元片前,应做支撑。

7.1.55 组装式隧道窑窑顶安装应符合下列规定:

1 在安装施工前应对窑顶单元片进行预排,并应编号记录;

2 窑顶单元片安装高度的允许误差不应大于2mm;

3 窑顶单元片与窑墙体单元片的连接应符合产品技术要求;

4 窑顶单元片之间的膨胀缝处理应符合本标准第7.1.61条第5款的规定。

7.1.56 组装式隧道窑通风管道的连接应符合有关技术要求,安装尺寸准确无误后再做隔热保温。

7.1.57 窑门中心线与窑炉中心线相对位置允许偏差不应大于3mm。

7.1.58 窑门支架安装时,垂直度的允许误差不应大于1mm/m;窑门安装完成后应手工盘活,并应检查窑门升降无碰擦。

7.1.59 窑炉排烟管道和换热管道安装应密封不漏气,并按照设计要求实施保温。

7.1.60 组装式隧道窑整体施工完成后,窑墙与地面的结合处缝隙应用水泥砂浆填实。

7.1.61 组装后窑总长,从进车端门到出车端门的实际长度与设计长度相比不应大于15mm。

7.1.62 组装式隧道窑轨道的安装,应符合基础施工图的要求。

7.1.63 设备初次升温应按要求的温升曲线进行。

ⅩⅢ 卸砖机组

7.1.64 卸砖机安装应符合下列规定:

1 卸砖机夹手旋转中心线与卸砖机水平运行方向中心线(或面)应重合,水平方向允许偏差不应大于2mm;

2 卸砖机夹手运行方向中心线(或面)与窑车运行轨道中心线(或面)垂直度偏差不应大于0.5mm/m,全行程垂直度偏差不应大于3mm;

3 卸砖机水平运行轨道两上面组成的平面水平度偏差不应大于0.5mm/m,全行程标高差不应大于2mm;

4 在窑车卸砖位置,夹手装置中心线(或面)与砖垛中心线(或面)应重合,工作范围水平方向偏差不应大于3.0mm;

5 调整好卸砖机位置后,现场焊接卸砖机立柱限位侧挡板,使卸砖机立柱的水平方向固定。

7.1.65 编组装置安装应符合下列规定:

1 编组装置各部件的工作平面的水平度偏差应不大1mm;各部件工作平面的平面度偏差不应大于1mm/m,整体平面度偏差不应大于3mm;

2 编组装置各部件接合处空间距离应不影响砖排顺利通过;

3 编组装置各部件水平运动方向中心线(或面)间的平行度(或垂直度)偏差不应大于0.5mm/m,全行程平行度(或垂直度)偏差不应大于3mm;中心线(或面)要求重合的部件,水平方向偏差不应大于5mm;

4 调整好编组装置位置后,现场用随机备件固定板通过膨胀螺栓固定在地基上。

7.1.66 码垛机安装应符合下列规定:

1 码垛机夹手十字中心线与集砖平台上待夹砖组十字中心线应重合,工作位置水平方向偏差不应大于3mm;

2 码垛机水平运行轨道两上面组成的平面水平度偏差不应大于0.5mm/m,全行程标高差不应大于2mm;

3 调整好卸砖机位置后,现场焊接卸砖机立柱限位侧挡板,使卸砖机立柱的水平方向固定。

【条文说明】

全自动卸砖码垛机组由卸砖机、编组装置和码垛机等三部分组成。

为防止积水造成事故,所有控制柜及电缆都要求安装在基础槽钢之上。

卸砖码垛机组安装位置尺寸应符合图纸、技术文件要求。

文中所指中心线(或面)均为设备或部件的运行方向对称中心线。

7.2 蒸压砖(砌块)生产设备

Ⅰ 配料机

7.2.1 设备中心线与安装基准中心线相对位置允许偏差不应大于3mm。

7.2.2 底座标高的允许偏差不应大于5mm。

7.2.3 机架的水平度允许偏差不应大于1㎜/m。

7.2.4 各支承点垫铁标高允许偏差不应大于0.3㎜。

7.2.5 电子秤控制系统安装除应符合设备技术文件的要求外,还应符合现行国家标准《自动化仪表工程施工及验收规范》GB 50093的有关规定。

7.2.6 各料斗进料口应安装格栅板。

Ⅱ 强制式搅拌机

7.2.7 搅拌机中心线位置与基础中心线的相对位置允许偏差应为±3mm。

7.2.8 基座标高允许偏差应为±3mm。

7.2.9 主轴水平度的允许偏差不应大于1mm/m。

7.2.10 操作平台应安装安全防护栏。

7.2.11 搅拌机与配套上料设备位置允许偏不应大于1mm。

7.2.12 料斗应保持水平,上料轨道(两段)倾斜度的允许偏差不应大于1㎜/m。

7.2.13 搅拌叶安装方向应满足设备技术文件要求。

Ⅲ 全自动液压成型机组

7.2.14 主机安装应执行本标准第6.6.1条的规定。

7.2.15 液压系统的安装应符合下列规定:

1 液压站的纵、横中心线与安装基准中心线平行度偏差不应大于±2mm;

2 液压站基础中心标高的偏差应为±2mm;

3 液压站安装面水平度的允许偏差不应大于1mm/m;

4 液压零部件紧固螺钉的拧紧力应符合设备技术文件的要求;

5 装箱发货的液压零部件在安装前,液压油口防护包装不得启封,应严格遵守装配一处,启封一处,装完一处,密封一处的原则;

7.2.16 机器人码垛装置安装应符合下列规定:

1 机器人的纵、横中心线与安装基准中心线平行度的允许偏差应为±2mm;

2 机器人基础中心标高的允许偏差应为±2mm;

3 机器人安装面的水平度的允许偏差不应大于0.5mm/m。

7.2.17 码坯机的安装应符合下列规定:

1 码坯机机架的纵、横中心线与安装基准中心线平行度偏差应为±2mm;

2 码坯机基础中心标高的允许偏差应为±2mm;

3 码坯机安装面的水平度的允许偏差不应大于0.5mm/m;

4 码坯机水平移动导轨面水平度的允许偏差不应大于0.2mm/m。

7.2.18 进给机的安装应符合下列规定:

1 进给机的纵、横中心线与安装基准中心线平行度的允许偏差应为±2mm;

2 进给机基础中心标高的允许偏差不应大于2mm;

3 进给机移动导轨上平面的水平度的允许偏差不应大于0.3mm/m。

7.2.19 空载试运转宜符合本标准第6.6.3条的规定。

【条文说明】全自动液压成型机组由主机(含液压站)、码垛装置及进给机组成。

Ⅳ 全自动砖垛包装机组

7.2.20 砖垛夹运装置安装应符合下列规定:

1 砖垛夹运装置与砖垛转运装置垂直(或平行)布置时,其中心线相对于砖垛转运装置中心线的垂直度(或平行度)的允许偏差不应大于0.5mm/m,全长允许偏差不应大于5mm;

2 砖垛夹运装置采用直线导轨或轻轨作为支撑导轨时直线导轨或轻轨上平面水平度的允许偏差不应大于0.5mm/m,总长范围内不应大于5mm;轻轨与直线导轨的上平面标高的允许偏差不应大于±3mm;

3 砖垛夹运装置水平移动部分采用轮轨方式且承载轨道需要现场安装时应符合下列规定:

1)轨道的标高及任意横截面上两轨道的相对标高偏差应符合本标准第4.7.2条第2、3款的规定;

2)轨道垫板、两侧平行度、接口形式、接头处理的相关要求应符合本标准第4.1.3条第3、8、9款的规定;

4 砖垛夹运装置的高度调节应符合下列规定:

1)采用调整垫铁时,调整完毕后应将调整垫铁下部和基础预埋铁焊接成一体,调整垫铁与调整垫铁之间也应焊接成一体;

2)采用螺栓进行调节时,调节完毕后宜将螺栓固定牢固,并应在螺栓调整后的缝隙中填入调整垫铁,且调整垫铁下部应与基础预埋铁或与基础预埋铁有牢固连接的钢板焊接成一体。

【条文说明】本条第3款对砖垛夹运装置移动部分采用轮子支撑时轮子的支撑轨道偏差做出规定,是为了防止因为轨道偏差导致的夹运装置定位不准和夹运装置夹取砖垛时的偏夹;

7.2.21 砖垛转运装置安装应符合下列规定:

1 砖垛转运装置的中心线相对于与其相邻的垂直(或平行)方向砖垛转运装置的中心线垂直度(或平行度)的允许偏差不应大于0.5mm/m,全长允许偏差不应大于5mm;

2 砖垛转运装置的上平面水平度的允许偏差不应大于0.5mm/m,全长标高差不应大于5mm;

3 砖垛转运装置在转运过程中需要对砖垛进行抬起转运时,升起部件的高度不宜高于原有输送装置高度30mm;

4 砖垛转运装置高度调节采用调整垫铁时,调整完毕后必需将调整垫铁下部与基础预埋铁焊接成一体,调整垫铁与调整垫铁之间应焊接成一体;砖垛转运装置使用螺栓进行高度调节时调节完毕后应将螺栓固定牢固,螺栓调整后的缝隙中可填入调整垫铁,但调整垫铁下部应与基础预埋铁或者是与基础预埋铁固定牢固的钢板焊接牢固;

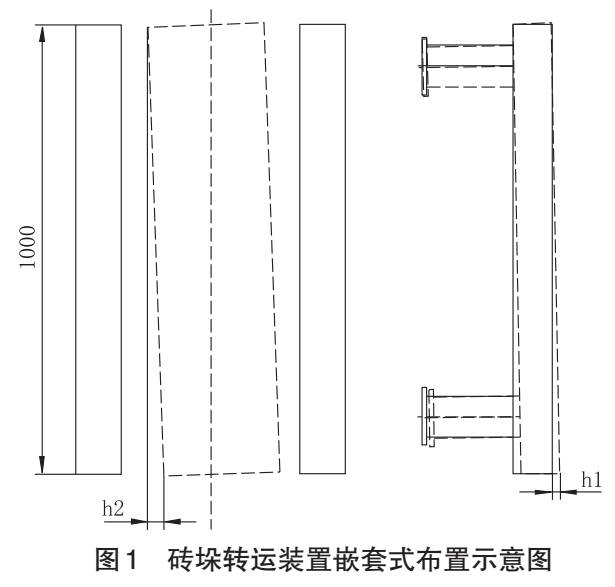

5 砖垛转运装置进行嵌套式布置时(图1),两转运装置的水平度允许偏差h1和平行度允许偏差h2均不应大于0.5mm/m,全长标高差不应大于5mm;

6 砖垛转运装置的砖垛承载平面的标高相对与设计标高的允许偏差不应大于5mm。

7.2.22 捆扎机的安装应符合下列规定:

1 捆扎机的中心线相对于与其配合的砖垛转运装置中心线的垂直度的允许偏差不应大于0.5mm/m;捆扎机标高相对于砖垛转运装置的标高,允许偏差不应大于5mm;

2 捆扎机位置调整完毕后,应与地面进行固定。

7.3 蒸压加气混凝土砌块(板材)生产设备

Ⅰ 制浆罐

7.3.1 罐体中心线与安装基准中心线相对位置的允许偏差不应大于3mm。

7.3.2 主轴垂直度的允许偏差不应大于1mm/m。

7.3.3 罐体安装标高的允许偏差不应大于3mm。

7.3.4 取样口应安装在方便取样的位置,高度不应超出地面500mm。

7.3.5 进出管道及法兰接口应严密,不得滴漏。

Ⅱ 浇注搅拌机

7.3.6 设备中心线与安装基准中心线相对位置的允许偏差不应大于3mm。

7.3.7 底座标高的允许偏差不应大于5mm。

7.3.8 主轴垂直度的允许偏差不应大于1mm/m。

7.3.9 应安装直通室外的排气管道。

【条文说明】排出搅拌时产生的氢气应直接排至室外,确保安全生产。

7.3.10 下料溜管倾斜度的允许偏差不应大于1.0㎜/m,溜管不得任意加长或缩短;与下料口接口应严密,不得漏气、漏液。

7.3.11 设备检修门安装位置应符合技术文件要求。

【条文说明】安装时应注意设备检修门避免与墙面或其他设备冲突。

Ⅲ 切割机组

7.3.12 机架中心线安装基准中心线的相对位置允许偏差不应大于3mm。

7.3.13 机架水平度的允许偏差不应大于0.5mm/m。

7.3.14 立柱垂直度的允许偏差不应大于0.5mm/m。

7.3.15 纵切机与横切机中心应在同一中心线上,相对位置允许偏差不应大于1mm。

7.3.16 运坯小车轨道平行度的允许偏差不应大于0.5mm/m,全长允许偏差不应大于3mm。

7.3.17 运坯小车应在轨道上运行自如,运转灵活。

Ⅳ 掰板机

7.3.18 机架中心线与安装基准中心线相对位置的允许偏差不应大于3mm。

7.3.19 机架水平度的允许偏差不应大于0.5mm/m。

7.3.20 立柱垂直度的允许偏差不应大于0.5mm/m。

7.3.21 升降动作应灵活,不得有顿挫及明显晃动。

Ⅴ 插拔钎机组

7.3.22 插拔钎机安装应符合下列规定:

1 机架中心线与安装基准中心线相对位置的允许偏差不应大于3mm;

2 机架中心线与模具车中心线相对位置的允许偏差不应大于1.0㎜;

3 机架水平度的允许偏差不应大于0.5mm/m;

4 立柱垂直度的允许偏差不应大于0.5mm/m;

5 插钎机机架与拔钎机机架平行度的允许偏差不应大于0.5㎜/m;

6 插钎机机架与摆渡车垂直度的允许偏差不应大于0.5㎜/m;

7 鞍架循环输送机与插拔钎机水平度的允许偏差不应大于0.5mm/m;

8 鞍架循环输送机与插拔钎机的水平度允许偏差不应大于0.1mm/m。

7.3.23 鞍架座摆渡车安装规定应符合本标准7.1.42规定。

【条文说明】插拔钎机组由插钎机、拔钎机、鞍架循环输送机和鞍架座摆渡车组成。

7.4 混凝土砌块生产设备

Ⅰ 砌块成型机组

7.4.1 主机中心线与安装基准中心线相对位置的允许偏差不应大于3mm。

7.4.2 主轴的水平度允许偏差不应大于2mm/m。

7.4.3 基础预埋铁四角高度的允许偏差不应大于1.0㎜。

7.4.4 主体安装应用垫铁精调水平,主机工作台面水平度允许偏差不应大于0.2㎜/m。

7.4.5 安装主机的现场应清洁无粉尘,安装部件应用煤油清洗干净,并应放在干净的木板或青壳纸上。

7.4.6 模具布料装置的安装与调整,应满足设备基础技术文件的要求。

7.4.7 砌块输送机安装应符合下列规定:

1 设备中心线与安装基准中心线相对位置的允许偏差不应大于3mm;

2 配主动轴与传动轴时,应该在配合面上涂润滑油;

3 砌块从输送机头部运行至尾部,偏离中心轴线的允许偏差不应大于10㎜;

4 辊道转动不得有卡阻、顿挫现象。

【条文说明】砌块成型机组由供扳、出坯、成型、输送、液压站和电控装置六部分组成。

Ⅱ 升(降)板机

7.4.8 机架中心线与安装基准中心线相对位置的允许偏差不应大于3mm。

7.4.9 机架垂直度的允许偏差不应大于1mm/m。

7.4.10 传动轴水平度允许偏差不应大于0.2mm/m。

7.4.11 基座标高的允许偏差不应大于3mm。

7.4.12 升降链条在安装前应校直、无扭曲。

7.4.13 升降动作应灵活,不得有卡阻、顿挫现象。

山东麟工窑炉有限公司

电话传真:0530-6131688

手 机:13869727795

服务热线:400-873-6667

http://www.cnlingong.com

相关文章

- 2024-04-14菏泽市电力设备的一个强势品牌

- 2024-04-14电力电工解决方案的服务商

- 2024-04-14山东鸿盛电气科技有限公司

- 2024-04-09【鸿盛HONGSHENG,主要经营范围】

- 2024-04-09【鸿盛HONGSHENG,一个高端电力设备的品牌】

- 2024-04-09鸿盛电气的优势

- 2024-04-09鸿盛电气发展历程

- 2024-04-09鸿盛电气企业文化

- 2024-04-09鸿盛电气由“产品经营”走向“品牌经营”

- 2024-04-09鸿盛电气企业定位

官方微信平台

官方微信平台