摘要:虽然现有的隧道窑具有脱硫除尘设施,大多数也都通过环评和环保验收,但真实工况排放大多数的指标不达标,即现在的脱硫除尘技术方案,不能稳定满足隧道窑实际生产工艺,烧结砖行业缺少真实的排放数据,本文通过正常生产的真实工况的检测数据的分析,不达标的主要原因是基准空气过量系数太低,不适合隧道窑工艺的实际,分析各种促进达标的技术、工艺措施,烟热分离利用和处理是比较切合实际的技术措施,能促进排放达标。

提纲

一、隧道窑烟气排放真实工况检测情况简介

1、环保标准的修订检测及2016年全年真实检测

2、环保检测数据介绍

二、测试数据结论及分析

1、含氧量大于19%

2、基准过量空气系数不符合烧结砖生产工艺是排放不达标的主要原因

3、二氧化硫能达到新标准

4、颗粒物指标达不到新标准

5、氮氧化物不能达标,要注意选择燃料

6、氟化物和原料、煤的含氟量有关

7脱硫除尘一体塔具有所谓的“负除尘”特点

8、烧结砖生产工艺中烟气过量空气系数高不是稀释排放

三、降低排放的技术措施

1、降低颗粒物指标的措施

2、降低SO2指标的措施

3、降低氮氧化物的措施

四、减少排放的工艺措施

1、采用低硫煤。

2、烟热分别处理和利用,改变干燥、烧成工艺使烧成烟气以脱硫除尘为主,干燥热空气以除尘为主,降低排放气体的过量空气系数,促进达标排放。

3、促成修订《砖瓦工业大气污染物排放标准》。

4、采用清洁燃料

5、严格工艺、加强企业管理

五、结语

隧道窑烟气排放的真实检测及促进达标的措施

姬广庆、刘传金、王连、吴锋、陈星、张正红、安怀义、胡宏杰、林祥明

姬广庆:甘肃省墙体材料专业委员会。

刘传金、王连、吴锋、陈星、张正红、安怀义、胡宏杰、林祥明:兰州市新型墙体材料建筑节能行业协会烧结砖委员会)

摘要:虽然现有的隧道窑具有脱硫除尘设施,大多数也都通过环评和环保验收,但真实工况排放大多数的指标不达标,即现在的脱硫除尘技术方案,不能稳定满足隧道窑实际生产工艺,烧结砖行业缺少真实的排放数据,本文通过正常生产的真实工况的检测数据的分析,不达标的主要原因是基准空气过量系数太低,不适合隧道窑工艺的实际,分析各种促进达标的技术、工艺措施,烟热分离利用和处理是比较切合实际的技术措施,能促进排放达标。

烧结砖行业面临巨大的环保生存压力,虽然现有的隧道窑大多数都通过环评和环保验收,实际情况是真实工况排放的指标不达标,即现在的脱硫除尘技术方案,不能稳定满足隧道窑实际生产工艺。我们在对兰州市14家隧道窑企业承诺不作为各级环保部门执法依据的前提下,为环保标准的修订,对已经正常生产、脱硫除尘改造完成在正常工况下,专门进行的原始数据收集的检测。

在检测完成后,又连续进行了一年的真实检测,对同一企业的同一生产线在不同风量下,烟气排放量在变化,和排放指标变化,进行检测和分析,通过对隧道窑烟气实际工况检测数据纵向分析,通过变化风量、调整燃烧状态,在保证产量、质量的前提下,探讨如何能降低排放。有些极端数据是为了检验只要不灭火,能不能达标的测试,下面结合真实检测分析隧道窑生产工艺烟气排放数据,了解了烧结砖行业的真实排放水平,分析烟气排放不达标的主要原因,总结出治理方向及促进排放达标的措施。现介绍给大家,抛砖引玉,供参考

一、隧道窑烟气排放真实工况检测简介

1、环保标准的修订检测及2016年全年真实检测

由中国砖瓦工业烧结技术中心公益支持、全国墙材革新工作委员会组织的由中国环境科学研究院等单位组成的专家组,于2016年4月对《砖瓦工业大气污染物排放标准》的修订工作在甘肃省进行了调研,专家组与兰州市皋兰、永登、榆中县的烧结砖企业、省、市、县墙改主管部门、县环保局、省、市墙材协会、环保装备制造企业等共同座谈,征求修订建议。对兰州市14家隧道窑企业承诺不作为各级环保部门执法依据的前提下,为环保标准的修订进行实际工况的检测,随后连续对2016年全年进行真实检测,基本情况如下。

2、环保检测数据介绍

为了让大家对烧结砖行业大气排放有系统的认识,下面结合实际检测和企业的基本情况对应进行分析:

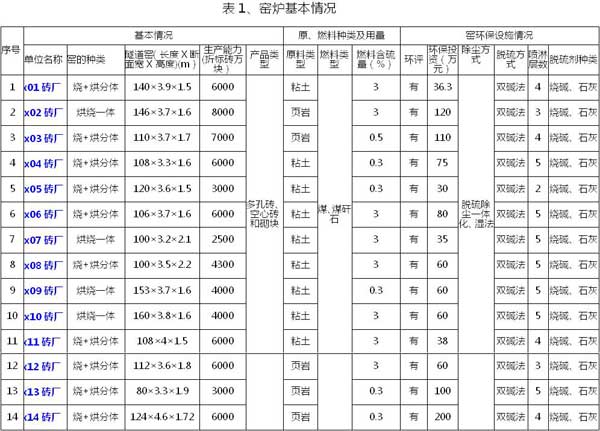

表1、环保设施基本情况:窑炉基本情况:窑的种类、隧道窑(长X宽X高)、产品类型。原、燃料种类及用量:原料类型、燃料类型、燃料含硫量。窑环保设施情况:有无环评、环保投资、除尘方式、脱硫方式、喷淋层数、脱硫剂种类。

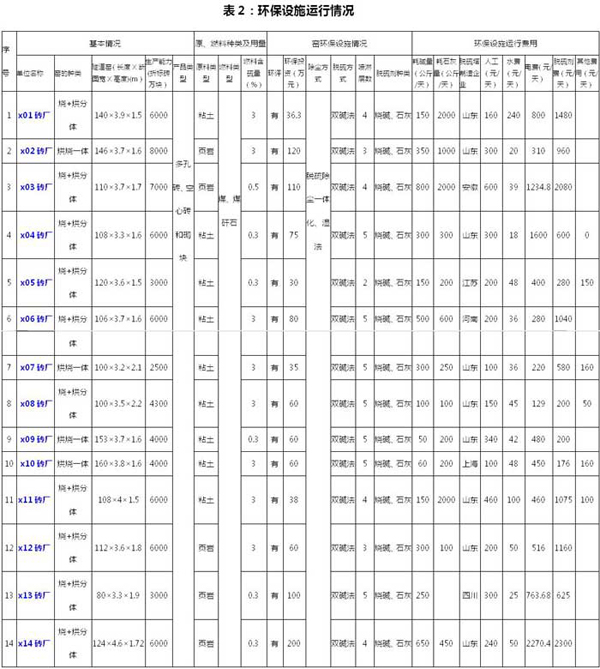

表2、环保设施运行情况:环保运行费用:耗碱量、耗石灰量、人工、水费、电费、脱硫剂费、其他费用

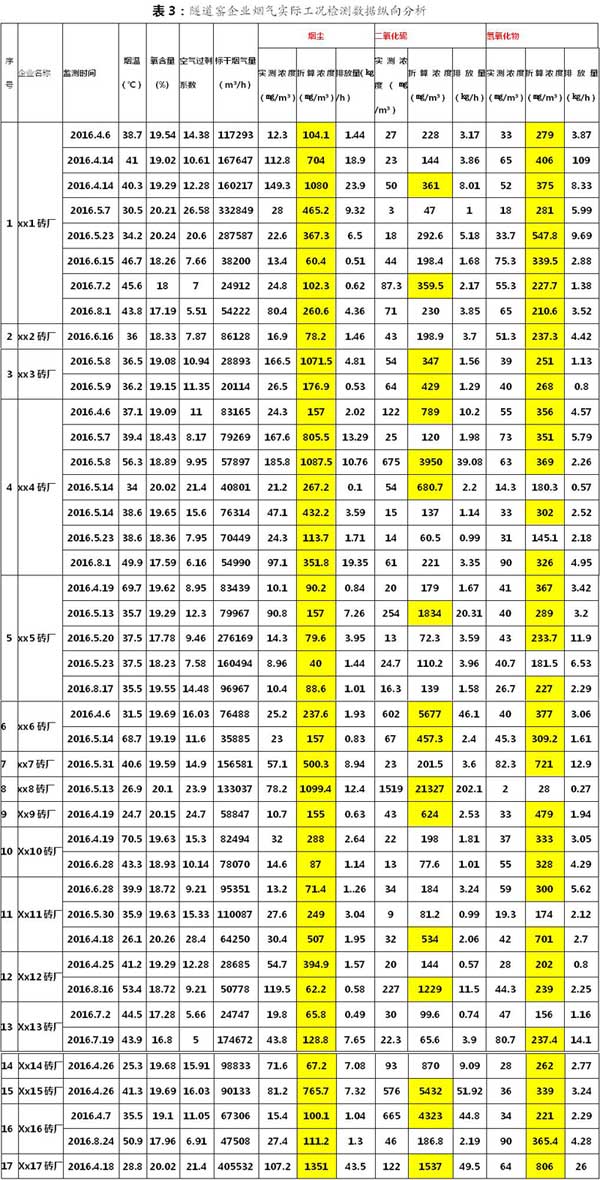

表3、隧道窑企业烟气实际工况检测数据纵向分析。

注:为了不给企业造成不必要麻烦,表中单位名称做了处理,但数据真实

说明:1、《砖瓦工业大气污染物排放标准》GB29620-2013要求的指标:颗粒物:30mg/m3、二氧化硫(SO2):300mg/m3、氮氧化物(NO2):200mg/m3、氟化物(F):3 mg/m3。基准过量空气系数为 1.7(折算烟气含氧量约8.65%)。

2、环保指标的折算公式

3、其中有背景色的为不达标的指标。

二、测试数据结论及分析

同一条生产线,正常生产时实心砖生产时排放小还是空心砖排放小?风量大排放浓度低?还是风量小有利于达标?这是企业关心的问题。为了明确同一企业的同一生产线在不同风量下,烟气排放量在变化,我们对重点几家企业采取由同一检测公司在不同时间、不同风量、不同工况下进行多次测试。由于我们检测对实心砖、多孔砖、空心砖产品区别排放的检测数据少,还无法得出结论。但有一个观点很明确:标准要求合格的指标是排放浓度,不是排放量。不是风量越小,排放浓度越低,重点要控制烟气中的含氧量对达标更有利。

1、含氧量大于19%

无论隧道窑采用焙烧、烘干分体、烘烧一体工艺,目前生产工艺正常生产时烟气中的含氧量大于19%。如果要降低含氧量,实际生产中采取对隧道窑窑门封闭、降低引风机转速等措施,这些措施对干燥效果、产量、质量等都有影响,即在目前窑炉工艺没有更改的前提下,降低含氧量是以牺牲产品质量、产量和改变生产工艺为代价,要降低含氧量就要改进隧道窑生产工艺。

2、基准过量空气系数不符合烧结砖生产工艺是排放不达标的主要原因

烧结砖生产的过量空气系数高不是企业稀释排放,是制定的标准不符合行业的实际,有失行业公平。

3、二氧化硫能达到新标准

只要燃料采用低硫煤[ 注:GB/T15224.2《煤炭质量分级 第2部分:硫分》:低硫煤含硫量:0.51-1.00%,动力煤;低硫煤含硫量:0.51-0.9%](含硫量<1%),烟气处理采用脱硫除尘一体化、湿法、双碱法工艺,SO2指标折算后大多数都能达到新标准,采用2-5层喷淋层对脱硫效果的影响差别不大。但不采用低硫煤(无论喷淋层多少,SO2指标折算后基本都不达标)

4、颗粒物指标达不到新标准

烟气处理采用脱硫除尘一体化、湿法、双碱法工艺,颗粒物实测平均浓度大多数都不高;但折算后全部不达标,需要改进除尘工艺。

5、氮氧化物[ 氮氧化物(NOx):包括:N2O、NO、N2O3、NO2、N2O4、N2O5。隧道窑烟气中NOX主要以NO、NO2的形式存在。NOx分:

燃料型NOx;燃料中的固定氮生成的NOx

热力型NOx;高温下N2与O2反应生成的NOx;

瞬时NOx:低温火焰下由于含碳自由基的存在生成的NO

隧道窑生产时排放以瞬时NOx和燃料型NOx为主,即:NO]不能达标,要注意选择燃料

实测平均浓度大多数在50(mg/m3)左右,折算后多数超标。由于烧结砖行业是低温燃烧(燃烧温度大多数低于1100℃),高温下N2与O2反应生成的热力型NOx量不大,主要是燃料燃烧产生的瞬时NOx和燃料中的固定氮生成的燃料型NOx,注意选择燃料,已达到或接近限值,再配合控制含氧量,可能达标。

6、氟化物和原料、煤的含氟量有关

由于甘肃省的土壤含氟量各地差异大,兰州市原来测试过几家都合格,这次仅复测一家平均为3.2-3.7(mg/m3),其余都没有测,还需要其他地区的测试数据验证。

7脱硫除尘一体塔具有所谓的“负除尘”特点

当烟气除尘处理达到一定程度后,采用脱硫除尘一体化、湿法、双碱法工艺处理后,颗粒物浓度不但没有降低,反而增加,即脱硫除尘一体塔具有所谓的“负除尘”,特别注意。由于测试工作量大,我们仅测试几家,希望引起行业重视,分析产生的主要原因,待有更多测试验证,提醒有关环保装备企业注意烟气处理的方法。

8、烧结砖生产工艺中烟气过量空气系数高不是稀释排放

1)、烧结砖的燃烧方式需要高的过量空气系数

目前的烧结砖瓦工艺为了提高产量、利废、节能,大多数采用内燃烧砖,燃料和原料混合后在烧结砖产品内,与空气接触的面积小,需要大量的空气才能保证烧结砖内的燃料才能燃烧。不同于锅炉、其他工业窑炉的燃料和空气混合后才燃烧,因此需要高的过量空气。

2)、烧结砖工艺需要过量空气将产品氧化为红色

烧结砖瓦工艺的要求和人们传统的观念,空气不仅为燃料燃烧提供氧气,还需要多余的空气将产品氧化,保证其中的含铁氧化物全部成为Fe2O3才能使烧结砖瓦产品为红色。

3)、烧结砖工艺要求需要大量的空气冷却产品

烧结砖瓦的工艺要求,在产品烧结完成后,需要空气冷却产品,含氧量中有一大部分是冷却产品的空气,仅部分参与燃烧,大多数并没有参与燃烧过程。

4)、烧结砖工艺要求大量空气带走干燥过程中的水蒸气

为了节约能源,烧结砖瓦的烟气又进入干燥室对砖坯干燥提供热源,由于干燥一方面需要温度、同时还需要大量空气带走水蒸气,烟道排出的烟气中包括烟气、水蒸气、干燥砖坯的空气,造成混合气体的含氧量高。

5)、烧结砖工艺要求利用预热空气干燥砖坯

砖瓦工艺中采取从冷却段抽取一部分高温空气送到干燥室干燥砖坯,达到节能的目的,这一部分空气量远大于燃烧产生的烟气量,造成烟道含氧量的增加。

6)、烧结砖工艺要求掺入空气调节干燥温度

烧结砖行业在干燥过程中为了使干燥温度、湿度达到工艺要求,需要掺入空气控制干燥室温度、湿度,造成烟道含氧量高。

7)、隧道窑烟道排放的混合气体不同于工业窑炉的烟气

由于环保要求集中排放和余热利用达到节约能源,烧结砖生产中总烟道排放的气体是燃烧烟气、冷却产品的热风、水蒸气、干燥产品的空气等混合气体,都通过总烟道集中排放,造成含氧量过高,并不是企业为了稀释排放,与其它工业窑炉排出的烟气不同,应引起注意。

三、降低排放的技术措施

烧结砖隧道窑减少排放的措施从技术、工艺及管理两方面分析。技术措施针对具体指标(颗粒物、SO2、NOx、氟化物)分项采取的不同措施分析:

1、降低颗粒物指标的措施

1)、脱硫除尘一体塔、双碱法工艺颗粒物指标不达标,在此方面做工作效果不大,需要改进脱硫除尘工艺。

2)、减少粉尘的进入。要求对进入烘干室的坯体、窑车进行清扫,减少粉尘的进入。

建议采用比较成熟的、参考其它行业对烟气除尘后进入干燥室,再进脱硫塔排放。即烟气先除尘后湿法脱硫。

3)、脱硫塔循环水的干净程度制约的颗粒物的降低。

要对石灰浆、产生的石膏沉淀物严格控制,加大沉淀池的容量和沉淀效果对降低颗粒物很有利,有条件的建一个大的沉淀池是最经济的降低颗粒物的措施。

4)、正确应用循环液的pH值。当脱硫循环浆液的进口pH≥9时会结垢,堵塞除雾器、泵和管道,造成烟气中颗粒物超标。

特别注意:目前烧结砖行业脱硫除尘一体塔的颗粒物超标,关键在脱硫塔循环液的清洁程度和Ca+和Na+的产物在循环液的状态,已不是传统概念的“灰尘、粉尘”。

5)、正确应用除雾器清洗系统。严格按工艺设计开启清洗系统,及时冲洗掉除尘器上的附着物和碱液,否则颗粒物浓度增加,另一方面结垢形成后很难清洗掉,也加速结垢。

2、降低SO2指标的措施

1)、采用低硫煤,从源头减少SO2进入隧道窑。

烟气处理采用正规的脱硫除尘一体化、湿法、双碱法工艺。只要燃料采用低硫煤(含硫量<1%)多数脱硫塔都能达到新标准。但采用高硫煤(含硫量>3%),无论喷淋层多少,SO2指标折算后大都不达标。

2)、采用2-5层喷淋层对脱硫效果的影响差别不大。按现有模式,增加脱硫层数是很难有效提高脱硫效率的,应重点增加第1、2层喷淋密度,提高前两层的脱硫效率。

3)、严格脱硫塔的液气比[ 液气比(L/G):是指洗涤每立方米烟气所用的洗涤液的量,单位是L/m3](L/G)。克服行业目前采用大喷头、大水冲洗的现象,重点解决气、液均匀的问题提高脱硫效率,不是水越大越好。

4)、正确应用循环液的pH值。经验显示:循环清水池为7.5~8.0左右最好。

再生池pH控制在9.0~10.0时,可使塔进口的硫酸钙过饱和度降低到最接近1,大大降低了塔内结垢的可能性。

5)、过高的pH值与过低的pH值对脱硫系统及设备都有很大的危害。

氢氧化钠溶液溶解度与温度关系。氢氧化钠溶液的溶解度随溶液温度的升高而升高。通常系统在正常运行情况下,塔内温度为50-80℃。氢氧化钠溶液在常温下的溶解度为53%,当溶液pH值在10以上时,氢氧化钠浓度过高。在温度降低处,很容易出现结晶析出。一方面造成了药剂的浪费,另一方面也很容易对管道及设备造成堵塞和腐蚀。也是颗粒物超标的原因之一。而在过低的pH值环境下金属腐蚀是惊人的。

3、降低氮氧化物的措施

1)、简单认识NOX

NOX:包括:N2O、NO、N2O3、NO2、N2O4、N2O5。隧道窑烟气中NOX主要以NO、NO2的形式存在。

2)、NOX的来源:固氮菌、雷电等自然过程;人类活动的燃料燃烧占90%,95%以NO形式,其余主要为NO2。

3)、NOx分类:

燃料型NOx;燃料中的固定氮生成的NOx

热力型NOx;高温下N2与O2反应生成的NOx;

瞬时NOx:低温火焰下由于含碳自由基的存在生成的NO

隧道窑温度低于1200℃,以燃料型NOx、瞬时NOx为主,即:NO为主。

4)、煤燃烧温度与NOx形关系

5)、隧道窑烟气降低氮氧化物的措施:

a、采取选择燃料,降低的固定氮生成的Nox

b、选择烧成温度低的原料,控制隧道窑的烧成温度低于1050°

c、烧结砖企业如果要脱硝,从技术、经济性上还有很多问题要解决,目前的市场情况还不如停产的经济性好。

d、注意:锅炉、工业窑炉等传统的低NOX燃烧技术不适合烧结砖行业[ 如锅炉行业广泛采取的低NOX燃烧技术不适应隧道窑

1)、低氧燃烧技术:降低NOX的同时提高锅炉热效率,CO、HC、碳黑产生量增加。

2)、降低助燃空气预热温度技术:燃烧空气由27℃预热到315℃,NO排放量增加3倍

3)烟气循环燃烧技术:降低氧浓度和燃烧区温度-主要减少热力型NOX

4)、两段燃烧技术:第一段:氧气不足,烟气温度低,NOX生成量很小,第二段:二次空气,CO、HC完全燃烧,烟气温度低。]。

四、减少排放的工艺措施

在采取技术措施的同时,企业还要从加强脱硫设施运行、工艺管理等方面采取如下措施:

1、采用低硫煤。增加脱硫级数,加强脱硫除尘设备的应用。只有从源头减少硫进入生产环节,才能达标排放。

2、烟热分别处理和利用,改变干燥、烧成工艺使烧成烟气以脱硫除尘为主,干燥热空气以除尘为主,降低排放气体的过量空气系数,促进达标排放。

3、促成修订《砖瓦工业大气污染物排放标准》。还行业一个公平,使基准过剩系数适应行业实际,促进行业发展。

4、采用清洁燃料

1)、采用清洁燃料才能从根本上做到达标排放,对目前烧结砖企业会大幅度增加投资和生产成本,在目前产能严重过剩、市场萎缩、产品售价越来越低的形势下是雪上加霜,但个别地区已禁止燃煤企业生产,如果要生产烧结砖就得考虑清洁能源。

2)、虽然现在烧结砖行业不具备使用清洁燃料的条件,但主要是由于经济原因,在美国等发达国家用天然气烧砖是很普通的事。在我国的陶瓷行业,十几年前也普遍使用燃煤,现在使用天然气或煤制气的企业占主流。因此,烧结砖行业的发展也需要与时俱进。现在京津冀及周边城市都在进行燃煤总量控制,每年都需要减少煤炭的使用量,在这些地方的砖厂如果要生存,也有可能进行燃料替换。

5、严格工艺、加强企业管理

脱硫是化学反应的过程,必须保证按脱硫塔设计的参数足量的添加碱和石灰;除尘方面应采取减少粉尘进入窑内的措施(如窑车面铺砖、不要用土面、加强砂封槽检查、尽可能用内燃减少投煤等);定期测试脱硫效率等保障措施,做到从工艺、管理上保障脱硫除尘实施的正常运行。

五、结语

1、《砖瓦工业大气污染物排放标准》规定的的基准过量空气系数不合理,砖瓦生产工艺要求要有高的过量空气系数,不是企业为了稀释排放,如果基准过量空气系数不修订,颗粒物达标困难,要改变砖瓦烧成工艺。

2、燃料采用低硫煤(含硫量<1%),从源头减少SO2进入隧道窑,通过目前主流的烟气处理工艺,SO2指标都能达到新标准。

3、双减法脱硫除尘一体化模式的烟气治理,具有“负除尘”特征。应注重一、二层喷淋效率,而不是增加更多的层数。

4、脱硫塔循环水的干净程度制约的颗粒物的降低,强化沉淀效果很关键,正确应用除雾器清洗系统

5、烟热分别处理和利用,改变干燥、烧成工艺使烧成烟气以脱硫除尘为主,干燥热空气以除尘为主,降低排放气体的过量空气系数,促进达标排放

6、探索隧道窑采用清洁燃料,从根本上做到达标排放。

来源:《砖 家》

山东麟工窑炉有限公司

电话传真:0530-6131688

手 机:13869727795

服务热线:400-873-6667

http://www.cnlingong.com

相关文章

- 2024-04-14菏泽市电力设备的一个强势品牌

- 2024-04-14电力电工解决方案的服务商

- 2024-04-14山东鸿盛电气科技有限公司

- 2024-04-09【鸿盛HONGSHENG,主要经营范围】

- 2024-04-09【鸿盛HONGSHENG,一个高端电力设备的品牌】

- 2024-04-09鸿盛电气的优势

- 2024-04-09鸿盛电气发展历程

- 2024-04-09鸿盛电气企业文化

- 2024-04-09鸿盛电气由“产品经营”走向“品牌经营”

- 2024-04-09鸿盛电气企业定位

官方微信平台

官方微信平台