1 前言

生产烧结砖瓦原材料的性能及其生产工艺、产品性能和质量,主要是由原材料的矿物成分决定。当矿物成分适合制砖的原材料(或混合料,下同)一经确定,那么它的矿物组成、化学成分就不会变化了,由矿物组成决定的制砖工艺、产品性能也基本不变。这种原材料最终适合生产什么砖机如何生产制作,则由该原材料的颗粒状况决定。

对原材料颗粒状况分析研究的项目很多,比如颗粒的形状、颗粒的质量、颗粒的大小、临界颗粒的控制、颗粒的粒度级配、颗粒的分布、颗粒的亲水性能、颗粒的电磁性能、颗粒的热反应性能等。每项内容的细致研究对工装设备的设计制造和成型、干燥、焙烧的工艺参数确定,都具有重要的指导作用。其中原材料颗粒粒度尺寸的分布尤能表现出每种制品坯体的特征,研究原材料中不同颗粒的尺寸分布组成,对确定生产什么品种、规格的砖瓦和制定相应合理的生产工艺技术,选用适用的设备,以及对提高产品的性能、质量有极为重要的作用,甚至有决定一条生产线成功与失败的关键作用。

在工厂实际生产管理中,企业对原材料颗粒状态分析研究的主要内容是颗粒尺寸的组成和分布,即颗粒的大小、临界颗粒的控制、颗粒粒径的级配、颗粒的亲水性能(最佳成型水分)等。特别是将煤矸石、页岩等硬质物料粉碎后作为原材料的生产线,以及两种及两种以上不同原材料混合后作为原料的生产线,尤其需要注重分析研究原材料颗粒的临界颗粒和粒度级配,合理调整和控制原材料颗粒尺寸的均匀分布,防止颗粒组成不当或颗粒混合不均匀形成影响生产和产品质量问题。

2 原材料颗粒粒径的测定

烧结砖瓦生产的原材料都是分散细颗粒状,或者粉碎加工处理到一定细度的分散颗粒状。对分散集料颗粒的粒径大小是用等效粒径来表示的。因为分散颗粒的形状大多为非球形的,而且是各种各样的形状,有片状的、针状的、多棱状的等等,难以直接用球体直径表示其大小。等效粒径就是对各种非球形状颗粒,用同质球形颗粒的直径达标和这个同质球形颗粒某些物理特性(例如尺寸、面积、比表面积、体积或质量等)相同或相近时的实际非球形颗粒的直径,也成球当量径。因此在颗粒粒度研究领域所测试的颗粒粒径都是用等效粒径来表示的。这也是目前几乎所有粒度检测方法和测试仪器的基本原理。为了分析、叙述简便,本文涉及到原材料颗粒粒径和颗粒的性能、作用时,均视颗粒为球形,各种异性颗粒在实际生产中对坯体成型机制品性能的影响、作用则不多赘述。

颗粒粒径的测定方法及仪器很多,目前基于不同工作原理的测量装置已研制并生产使用的就有200多种,并且还会不断有新的颗粒测量方法和仪器面世。我国砖瓦行业现在对颗粒粒径的测定方法及仪器很没有同意的标准和规定。行业内常用的有筛分法,测定的事等效尺寸的粒径;重力沉降法,测定的是等效质量径的粒径;显微镜法,测定的是等效投影面积径;激光衍射光学法,测定的是等效体积径(即与所测颗粒具有相同体积的同质球形颗粒的直径)等。显然,以上几种基于不同物理原理的测试方法,相对等效粒径的意义不同,分别视同于各自物理意义的等效球体的直径尺寸。因此各种测试方法得到的测量结果之间无直接对比性。实际生产应用应该统一采用同一种测试方法来测定原材料的颗粒组成。如果采用两种以上不同物理原理的测试方法,则需要对测定结果换算成统一的物理量。

3 原材料颗粒组成控制的技术指标

3.1 临界颗粒

临界颗粒是指原材料颗粒组成中生产工艺所允许的最大尺寸颗粒,也成极限粒度,或极限最大颗粒。临界颗粒对原材料的组成和制备,对坯体的成型和焙烧,对制品的结构和外观及其他性能都有一定的影响,是根据原材料的特性、制品的品种与规格尺寸、对制品性能的要求以及选用的生产工艺与设备而合理确定。所有砖瓦生产企业都会自觉或不自觉重视和控制生产原材料的临界颗粒,都会根据自己原材料的特点选用破碎、粉碎,甚至磨机细磨等方式把原材料加工到需要的细度,然后通过筛选来保证原材料的临界颗粒的粒径不超过工艺规定要求。

一般生产普通砖或多孔砖要求原材料临界颗粒可略微大些,约2mm,至少粉碎后2mm筛上料不超过3%而生产大块、薄壁、高孔洞率、高强制品的原材料临界颗粒应小于1mm。具体的应该根据选用的成型设备及成型工艺不同来确定。如果不考虑粉碎处理费用的话,一般希望临界颗粒越小越好,原因如下。

3.1.1 细小颗粒可提高原材料塑性指数,提高坯体成型性能

同一种物料,颗粒俞细小其塑性指数就越高。对于一般普通制砖原材料(普通黏土),小于2ųm的颗粒含量越多,就具有越多的可塑性,坯体成型容易,坯体缺陷少,相应的所需成型水分就越大。这是因为尺寸小于2um的颗粒多为黏土矿物的组成,随着颗粒尺寸的减小,其比表面积就会增大,和水的亲和力、粘合力加大;小于2um的颗粒含量越少,则就会有相反的结果。

对于页岩、煤矸石或其他硬质物料,则机械破碎的颗粒俞细小其塑性指数就越高。能够说明这一结论的研究和实例报道很多。例如北京郊区某种页岩,实验室将其粉碎1mm以下测定塑性指数为8,面粉碎到0.1mm以下在测定塑性指数为17.这是因为原材料颗粒越细小,比表面积越大,成型所需水分越高,水对颗粒的结合力越大。颗粒越细小,毛细管半径越小,毛细管力增加,因此塑性增高。原材料塑性提高了,成型自然较容易,坯体质量也较好。如果原材料颗粒粗大,其塑性指数就降低,就需增大成型挤出的压力,需要采用半硬挤出或硬挤出成型设备,这对成型设备的机械强度和动力都会有较高的要求。临界颗粒太大时,即便数量很少,也可能导致坯体成型困难,外观质量差,湿坯强度低,干燥压裂多,还容易堵塞机口芯头,切坯时容易阻断切坯钢丝,造成频繁停产,严重时会降低设备运转率超过20%。

顺便强调:在解读实验室提供的原材料实验报告中的塑性指数时,一定要注意测试时是将物料粉碎到颗粒多么大时测定的塑性指数。如果实验室将物料粉碎到0.1mm以下测定塑性指数为10,并不代表这种原材料塑性就好,实际这种物料的塑性可能很低而不能湿塑挤出成型。因为工厂实际生产不可能也将原材料都粉碎到0.1mm以下(不是技术上不行,而是加工费用太大,经济上不可行)。如果工厂对这种原材料实际临界颗粒为2mm、甚至1mm时,这种原材料的塑性指数恐怕远远低于10而难以使用。

结余实验室测试条件和工厂实际生产条件不同,建议实验室测定生产多孔砖硬质原材料的塑性指数时,临界颗粒控制为1mm,这样测定的塑性指数接近工厂实际原材料临界颗粒2mm时的工艺性能。因为这类依靠颗粒尺寸减小而提高塑性的原材料,在生产过程中,还有经破碎、搅拌加水、陈化、碾练、抽真空处理等过程,每经过一道工序,其颗粒尺寸都会减小,或因水的作用而颗粒疏解得到逐步提高,达到挤出机挤出成型时的塑性大致接近实验室按土工试验方法测定的结果。

3.1.2 细小颗粒可增加制品密实度,提高产品强度

要生产高强度的产品,就需要使原材料获得最大的堆积密度。如果原材料的临界颗粒控制的较小,那么原材料中比临界颗粒更小的细小颗粒总量就多,颗粒的平均粒径也就小的多,则颗粒之间的空隙总量就越小,成型后坯体的空隙率相对较少,相对能够获得较大堆积密度。这样坯体密实性就越高,产品密度较大,经焙烧后制品的抗压强度高,抗冻性能和耐久性能好。

当然,特别细小的颗粒(小于2um的颗粒)也不能太多,否则会造成成型水分高,干燥脱水困难,容易导致坯体干燥收缩大、裂纹严重等缺陷。各种粒径的颗粒组合制药满足合理的颗粒粒度级配要求即可。

3.1.3 有的原材料中含有碳酸盐矿物如石灰石、白云岩或碎屑岩、砂岩、泥灰岩等对制品有害的物质

这些杂质颗粒如果较大时,焙烧后易于引发制品出现石灰爆裂;大于0.5mm颗粒较多时也会因焙烧后刑场CaO、MgO吸收空气中水分生成Ca(OH)2 、Mg(OH)2使体积膨胀而产生破坏应力。因此对含有这些杂质的原材料需粉碎的更细小。

3.2 原材料颗粒的粒度级配

3.2.1 什么是原材料的颗粒粒度级配

原材料中颗粒大小不一,形状各异。即便是临界颗粒控制严格的原材料,也是由小于极限颗粒的大、中、小各种不同粒径的颗粒混合组成。把颗粒粒径按一定尺寸的界限分为大、中、小的级别组,各级别组之间的质量比例组合(或面积比例组合、或体积比例组合,一般为百分比率)成为原材料的颗粒粒度级配,也称为颗粒级配或粒径级配,可简称为级配。

颗粒的粒度级配直接影响原材料的可塑性、制品干燥收缩、气孔率、烧成收缩和其他烧成性能。同样的原材料,不同的颗粒粒度级配可以获得不同的塑性指数、不同的最佳成型水分、不同的坯体干燥收缩和制品焙烧收缩,以及不同的焙烧温度和焙烧温度范围,特别是能够获得不同的制品强度及抗冻性能。如果仅仅原材料临界颗粒控制恰当,但颗粒的粒度级配不当,同样能造成坯体成型困难,或制品裂纹较多、强度不高等缺陷。这种因为颗粒的粒度级配不合理而导致了坯体中的颗粒不能达到紧密聚集状态,导致坯体和产品产生各种缺陷的情况并不罕见,在我国辽宁、山东、安徽、山西、内蒙、新疆等地的砖瓦企业都多有发生。

按照颗粒堆积的性质和颗粒最大堆积密度的原理,当颗粒大小相对均匀一致时,则颗粒间的空隙较多,密度较小。假设颗粒都为球形,如果颗粒大小相等,为单一一种,堆积后的空隙率可高达45%,这样制品当然很不密实,缺陷很多。如果两种不同直径的颗粒对半混合在一起,并且当其直径比例为2:1到10:1时,则堆积密度会随之提高,空隙率会降低到15%左右。如果三种不同粒径颗粒对等比例混合则堆积密度又会提高,空隙率会大大降低到5%左右。理论上讲,增加颗粒分组组分的数目可提高堆积密度,使它接近于最紧密聚集状态,但当组分大于3时,对砖瓦工业生产的实际意义不大(颗粒粒级四组分的空隙率2%左右。五组分的空隙率0.8%左右)。所以,分散物料获得最大的堆积密度不仅取决于颗粒的形状、颗粒的尺寸,还却绝育不同尺寸颗粒的分布,即颗粒的粒度级配。

砖瓦原材料在挤出成型过程中,是坯体获得最大密度所受的作用力(水平挤压力、离心力等)虽然和分散颗粒堆积获得最大堆积密度所受作用力(垂直重力、震捣力等)不同,但颗粒受力相互间聚集获得最大密度的大致过程和原理基本相同。这就要求生产砖瓦的原材料,在满足最大颗粒不超过临界颗粒前提下还须有多种不同粒径颗粒的合理比例组合,即有大颗粒起骨架作用,中颗粒的填充作用和细小颗粒(提供塑性)的粘结作用。有合理的颗粒的粒度级配才能 保证坯体成型顺利,制品密度高,孔隙率小,强度大。具体原材料颗粒粉剂和每级含量比例控制范围,除了和原材料的矿物、化学成分有关外,还和不同的成型方式(比如软塑螺旋挤出、半硬塑螺旋挤出、硬塑螺旋挤出或半干压制成型等)有关,和生产不同规格型号的制品(比如实心砖、多孔砖、实心砌块等)有关。具体的要求和条件不同,对原材料颗粒粒度级配要求都不一样。一般成型压力大,原料塑性低,成型水分少,制品壁厚,对制品强度要求不是很高的情况时,对原材料颗粒的粒度级配的要求可略粗些,细小颗粒可相对少些;成型压力较小,原料塑性高、成型水分较多及制品为大孔洞、壁薄制品,或生产高档、高强制品时,要求原材料临界颗粒要细小,颗粒的粒度级配要严格,细小颗粒要相对多些。对于遇水易分解、分散,陈化处理有明显效果的泥土质原材破碎颗粒略大些;而对不易分解、较硬的、陈化处理效果不明显的原材料,则机械破碎的颗粒应细小些。必要时选用磨机研磨获取细小颗粒,力求粉碎后配置好的原材料的临界颗粒和不同粒径颗粒连续级配都能满足生产工艺的要求。

3.2.2 颗粒的粒度级配的表达方式

目前,行业内对原材料大、中、小颗粒每一粒级的尺寸分级界限及评价颗粒的粒度级配都没有标准规定。制砖原材料颗粒应该怎样分级,没有一个统一的标准,甚至没有较统一的观点。有的分大、中、小三级,有的则分四级。也有的只简单提出原材料颗粒小于若干毫米或小于若干毫米的不得少于多少的要求。这种一级式的颗粒组成工艺要求显然不能反应原材料制砖的工艺性能,实际上很多企业仅按这种要求加工、控制原材料的粒径,结果生产中经常反复出现成型困难,坯体缺陷较多,制品质量差等情况。

国家标准《土的分类标准》GBJ145)明确规定该标准仅适用于各类工程用土,对其他行业的生产领域用土另行单独编制。砖瓦行业生产用土的合理颗粒的粒度级配,由于和原材料的成分有关;和生产的制品品种、规格有关(比如瓦、实心砖、多孔砖、空心砌块、几何尺寸、孔洞率、孔型等);和成型方式有关(如软塑挤出、半硬塑挤出、硬塑挤出或半干压制成型等);还和其他生产条件有关。因此砖瓦行业生产原材料颗粒的粒度级配的标准很难统一规定。国内外有关砖瓦的文献资料报道有许多不同的颗粒粒度级配表示方式,每种表示方式都有特定的使用条件,各有多项不同的指标要求。

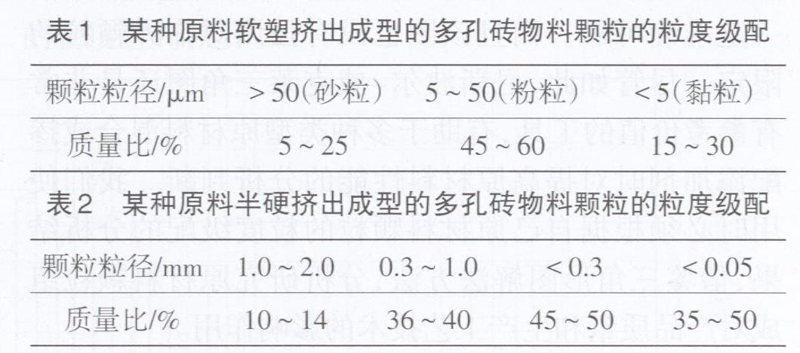

3.2.2.1 表格表示方式

按不同颗粒粒级及相应含量的质量百分比编制表格,表示对原材料颗粒的粒度级配要求。采用这种方法,一般都是针对不同的原材料和不同的制品规格品种、不同的生产工艺来编制。有的把颗粒大小分为三级(例如表1),有的分为四级(例如表2)。表格表示方法简单明了,直观易用,能明确但较粗略的用数量表示各粒组百分比含量,实验室检测颗粒组成使用的仪器简单廉价,也容易操作。可根据自己生产的需要把原材料颗粒分为几个粒级,但要求粒径分级要合理恰当,能有效反应颗粒级配的作用。表格表示方法每一表格指标参数的针对性和局限性很强,仅仅针对某一类原材料,以及某一成型方法,或某一种制品有效;换了原材料,或者换了一种成型方法,或换了一种规格品种则极可能有偏差。对大量多种原材料进行比对较困难,不能得到直观的结果。

3.2.2.2 图解表示方式

根据等边三角形内任意一点到三个边的平行距离总和等于该三角形边长的原理,绘制一个等边三角形图形,把原材料颗粒按粒径适当尺寸分为大、中、小按个粒度级,三角形每一个边表示一个粒度级的百分比含量(质量百分比)。根据检测的原材料大、中、小三个粒度级含量比值在三角形内可以确定唯一一个点位,这点对应每一边所示百分比值,就是该原材料这一粒级的百分比含量。反过来,三角形内任何一个点都可以通过相对应的三条边找的三个粒级的百分比含量,合计是100%。三角形图解法只能把颗粒粒级分成三级,每一边表示一个粒级,所以也称三元图解法、三因素图解法或三角坐标法。

德国人尼斯波尔和威克莱编制的尼斯波尔-威克莱三角图(见图1)是砖瓦行业最早运用三角形图解来表示原材料颗粒的粒度级配的,该图对砖瓦行业影响很大。该三角图把原材料颗粒分成三个粒级:黏土粒级(<2um),粉土粒级(2um-20um),砂土粒级(>20um),这三种粒级的颗粒含量的总和等于100%。在三角形内归集划定了代表适合生产实心砖、多孔砖、瓦、薄壁楼板砖的不同类型产品的区域。即每一种类型的产品,其坯体原材料的颗粒尺寸分布是按区域、成组出现的。但有的区域互相重叠,重叠区域代表相应的多个类型品种。按对原材料检测三个粒级的百分比含量确定的点位,落在三角图的那个区域,则表明该原材料可以生产这个区域所代表的制品品种。比如屋面瓦要求的细颗粒在20%-50%之间,而粗颗粒尺寸的原材料则应用来生产砖,特别是生产实心砖。显然,尼斯波尔-威克莱三角图包含的信息量很多,应运范围很广,使用多品种制品,使用价值很高,但也有很强的局限性。因为该图是尼斯波尔和威克莱根据德国地区多处黏土实际检测、试验的结果整理汇编的,它只适用矿物成分和化学分析已正式可以生产烧结砖瓦的黏土;而对页岩、煤矸石或其他原材料未必适用;它只使用软塑挤出成型工艺,对半硬挤出和硬挤出成型工艺未必适用;对德国以外地区的黏土也不一定准确可靠。而且该图也没有强调对临界颗粒的限定。尽管如此,尼斯波尔-威克莱三角图还是非常有参考价值的工具,有助于多种类型原材料混合或掺配添加剂时对提高原材料性能的分析判断。我们使用时必须根据自己原材料颗粒的粒度级配的分析结果,借鉴三角形图解法方法,分析研究原材料颗粒组成对产品质量和生产工艺技术的影响作用。

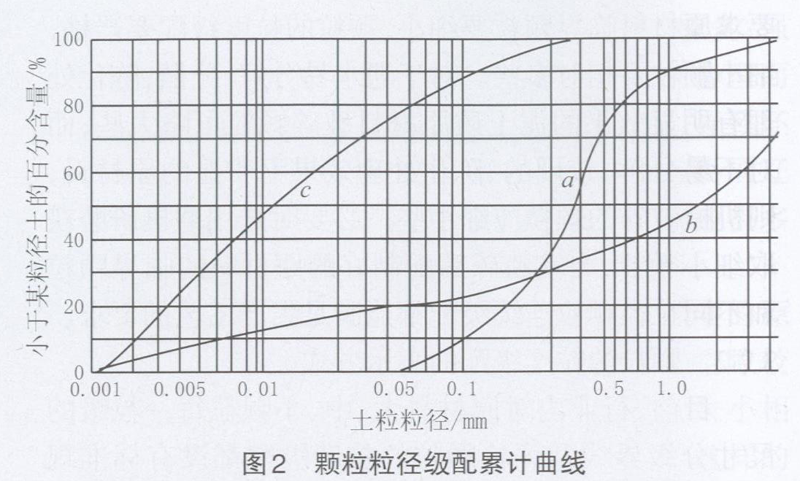

3.2.2.3 直角坐标表示方法

在直角坐标系中用原材料颗粒的粒径表示横坐标,横坐标为由大到小或由小到大的粒径值;以小于该粒径的累积百分比含量为纵坐标,纵坐标为零至100%。在此坐标系中表示这两者关系的曲线成为颗粒粒径级配累积曲线法(如图2),一般是根据筛分法测定各粒级含量得到的数据绘制。理论上正常的颗粒粒径分布累积曲线应是一条完整的S型曲线,但实际没有一种原材料的曲线是完全的S型曲线。也不都是光滑的S形曲线。这种曲线是颗粒累积分布的表示方法,可以方便直观求得任意粒径以下区段的累积百分含量和这一百分含量内的最大粒径,可以对原材料颗粒级配进行定量分析,还可以同时比较多个样品颗粒级配的曲线。如果原材料颗粒累计曲线比较平缓,粒度变化范围宽,颗粒不均匀则为颗粒级配比较好。如果累计曲线整体比较陡,粒度变化范围窄,颗粒大小较均匀则为颗粒的粒度级配不良。另外,可以从该图求得原材料的平均颗粒尺寸和根据工艺要求设定的控制粒径、有效粒径,并可由此计算出原材料颗粒分布的不均匀系数和曲线曲率系数。其中不均匀系数反应原材料颗粒大小不同的粒度分配情况,其值越大表示颗粒大小分布范围越大,级配越良好,可能容易获得制品较大的密实度。曲率系数反应曲线的整体连续性能,可以判定原材料颗粒粒径大小的连续程度。

国家标准《土的工程分类标准》GB/T50145规定了土的基本分类,但各行业在遵守该标准的基础上应根据需要编制本行业专门分类标准。其中,颗粒分布不均匀系数和曲线曲率系数的计算方法如下:

这两项系数指标同时为良好时,即可判断原材料的颗粒粒度级配比较合理。但判定这两项系数的最佳指标值,需要根据砖瓦生产工艺特点,以及原材料性能、成型方式和制品类别的不同来确定。

3.2.2.4 直方图表示方法

颗粒组成的直方图表示防范是激光粒度仪对原材料粒度检测后,通过计算机直接自动打印的多种报告单的一种(同时还可测定打印颗粒粒径分布累积曲线等),它是根据仪器测定的各粒级区间粒度体积百分比含量数值,自动绘制的直方图(图3),又称颗粒区间分布图,或颗粒频率分布图。它表示各粒径区间中颗粒的百分含量,还可以同时打印相对应的各粒径区间粒度分布数量的表格。激光粒度以检测颗粒组成数值精细准确,打印的直方图方便查看各粒级的颗粒含量的多少,和颗粒粒径分布累积曲线结合起来可以很详细准确的分析判断原材料颗粒的粒度级配的好坏及问题所在,也可以计算颗粒分布不均匀系数和曲线曲率系数。但不方便的是该指标参数和曲线给出百分比的计量单位是体积百分比率(包括颗粒累积曲线),如果工厂生产中原材料的混合及掺配使用的是质量比计量,那么使用时还需要按原材料的密度进行换算。

4 结束语

烧结砖瓦生产中根据原材料特性、工艺条件和产品性能来确定原材料合理的临界颗粒和粒度级配,既有利于坯体的成型,也有利于坯体的烧结,并可获得密度较高的制品。对于强度、密度和孔隙率等要求不同的各种砖瓦制品,可通过调整和控制临界颗粒和粒度级配的方法而获得质量优良的产品。确定、调整和控制烧结砖瓦原材料颗粒在生产过程的组成状态,确保原材料颗粒的极限颗粒合理和粒径级配良好,在砖瓦生产过程中有非常适用和十分重要的作用。

---作者:陕西省建筑材料工业设计研究院 王晋麟

双鸭山东方墙材集团有限公司 李金霞

相关文章

- 2024-04-14菏泽市电力设备的一个强势品牌

- 2024-04-14电力电工解决方案的服务商

- 2024-04-14山东鸿盛电气科技有限公司

- 2024-04-09【鸿盛HONGSHENG,主要经营范围】

- 2024-04-09【鸿盛HONGSHENG,一个高端电力设备的品牌】

- 2024-04-09鸿盛电气的优势

- 2024-04-09鸿盛电气发展历程

- 2024-04-09鸿盛电气企业文化

- 2024-04-09鸿盛电气由“产品经营”走向“品牌经营”

- 2024-04-09鸿盛电气企业定位

官方微信平台

官方微信平台