墙体屋面材料是建筑物的主要砌筑结构及围护材料,是建筑物的主体材料,我国房屋建筑材料中70%是墙体屋面材料,几乎占建筑物主体固体材料用料80%以上。拒不完全统计,截止2013年,我国墙体屋面材料制品生产企业近7万家,从业人员达600多万人,其中绝大多数为临时工,年产总量约10200亿多块(折普通砖)。

随着我国工业化、城市化的发展以及人民生活水平的提高,我国墙体屋面及道路用建筑材料工业的科技进步与发展也十分瞩目,烧结制品从原料处理的搅拌、混合、净化一体的圆盘筛式喂料机、轮碾机、搅拌挤出机到陈化库、高性能的真空挤出机及配套设备等一大批具有自主知识产权的技术装备再次期间蓬勃发展,且代表行业技术进步的机械手码窑自动化系统及设有抽热系统、排烟系统、燃烧系统、冷却系统和自动化控制系统的大断面平顶隧道窑也在行业普遍应用,行业节能减排技术也取得重大突破,隧道窑余热发电技术及装备及高保温砖复合生产系统及装备已完全完善并在行业投入运行,我国墙体屋面及道路用建筑材料工业又进入了一个新的发展时期。

进入十二五以来我国墙体屋面材料及道路用建筑材料行业转型加快,为了适应及引领行业技术进步,填补飞速发展带来的产品空白,我国相关标准化组织---全国墙体屋面及道路用建筑材料标准化委员会加快了标准制修订步伐,特别是《节能转与农村节能建筑市场转化项目》(MTEBRB)启动,极大促进了我国节能转标准的制修订步伐,从2011年开始GB13544-2011《烧结多孔砖和多孔砌块》、GB 26538-2011《烧结保温砖和保温砌块》颁布实施,2012年GB/T 29060-2012《复合保温砖和复合保温砌块》颁布实施、2014年GB/T 13545-2014《烧结空心砖和空心砌块》颁布实施。我国节能砖标准的全部制修订完成并颁布实施,极大地完善了我国节能砖制品标准,而且在引领我国墙体屋面及道路用建筑材料工业行业想节能环保技术进步和转型等方面起到关键作用。

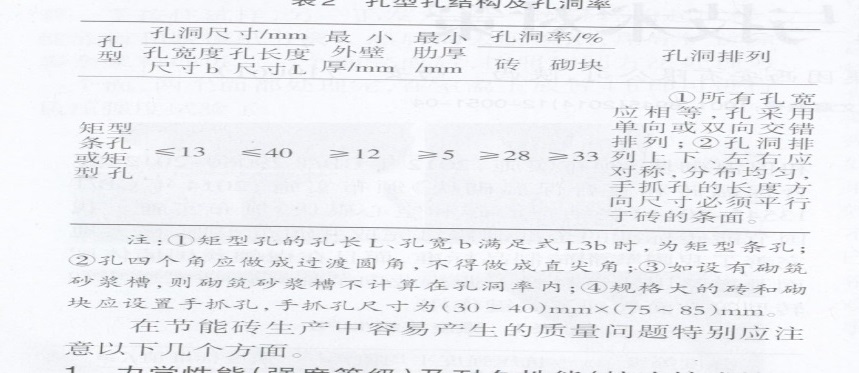

随着节能砖制品标准的变化,我国农村节能砖生产企业应针对新标准要求组织生产,如国家标准GB13544-2011《烧结多孔砖和多孔砌块》关键指标强度(见表1强度等级)及孔洞率及孔型的变化提高(见表2孔型孔结构及孔洞率),大幅度提高了制品壁肋要求,目前低端淘汰装备已经无法生产合格的烧结多孔砖和多孔砌块产品。因此,节能砖生产企业首先应大幅度提升生产装备及工艺水平,特别是提升原料粉碎、原料陈化及挤出成型系统,按标准要求组织生产。再如GB26538-2011《烧结保温砖和保温砌块》和GB/T29060-2012《复合保温砖和复合保温砌块》两项标准分别从范围、规范性引用文件、术语和定义、产品分类、一般规定、技术要求、试验方法、产品合格证、包装、运输和贮存等九个方面对我国这两类节能制品相关性能进行了规范和规定,标准关键节能性指标以传热系数K值确定,做到了与建筑应用的统一,进一步推动了我国烧结节能制品的发展,同时也对节能砖生产企业提出了更高的要求,节能砖生产企业应在产品选型如孔洞率、孔型、排列方式及原料成孔材料配制以及增添复合工艺等方面进行技术提升,只有这样才能生产出合格的节能砖产品。

在节能砖生产中容易产生的质量问题特别应注意一下几个方面。

1 力学性能(强度等级)及耐久性能(抗冻性或抗风化性能)质量问题

力学性能(强度等级)是评价墙体材料制品内在质量的关键指标,是结构承载的必备条件,其强度高低直接影响建筑结构的承载能力和抗震性能,该方面要求是材料最基本的性能指标,不合格的危害是显而易见的,尤其是对砖类承重作用的材料,将威胁到人身财产安全。耐久性能(抗冻性或抗风化性能)是综合反映产品抵抗自然界风霜雨雪,尤其是冬季温度变化引起材料性能下降的指标,是一个反映产品耐久性寿命方面的综合指标,若性能不达标,轻则制品出现试样分层、脱皮和断裂,使得砌体达不到预定的强度,建筑物损毁,重则建筑物剥落解体,危害严重,节能砖生产过程中由于孔洞率、孔型、排列方式及原料成孔材料配制,加之节能砖焙烧要求较高极易造成制品强度下挫及耐久性能损失等质量问题。

2 石灰爆裂及泛霜性能质量问题

石灰爆裂是指烧结制品中石灰石或白云石颗粒焙烧后生成生石灰及菱苦土遇水后迅速水化,体积膨胀并放出大量的热制品表面或边角炸开的现象,泛霜烧结黏土制品在吸收水分后,逐渐干燥的过程中会将制品内部可溶性盐成分带至制品表面,形成俗称泛白或泛碱的现象,这类缺陷产品的出现,轻则影响产品外观和墙面粉刷,简介影响耐久性能,程度严重时直接造成制品粉化,此类质量问题在烧结制品中十分普遍,由于节能砖制品通常壁肋较薄,加之原谅成孔材料的配制,节能砖制品对石灰爆裂及泛霜性能十分敏感,节能砖制品生产中石灰爆裂及泛霜性能等质量问题时有发生。

3 节能性能(包括孔型、孔洞率及孔洞排列、干密度或密度等级、导热系数等)质量问题

节能砖制品的特色是节能性能出色,建筑节能工作的重点首先是所用材料的节能,主要材料节能性能不达标,对建设节能建筑方面的应用影响是第一位的,节能性能不达标将加重建筑节能的后续成本及结构负荷,严重危害节能建筑,此类质量问题在节能砖制品中发生频率极高,历年各类抽查和检查中,节能性能不达标的比例最高,如在2014年国家监督抽查中,其占不合格总数的73.3%。

4 安全性能(放射性)质量问题

安全性能(放射性)放射性核素限量指标直接影响人体健康,对人体健康安全危害极大,不能用于建筑物主体结构,历年度各类墙体材料抽查和检查中都有安全性能(放射性)项目不合格质量问题,因此在行业提倡利用工业废渣等固体废弃物的同时,必须要加强原材料选择把关,特别是作为建筑主体材料应用的节能砖制品更应引起我们高度关注。

因此,节能砖标准化生产中特别应着重一下几方面的处理。

4.1 原料及其加工处理

节能砖标准化生产首先应对生产原料及附加料放射性核素限量检测,特别是对固体废弃物原料的检测,放射性核素限量不合格的原材料一律不得进入生产环节,杜绝安全性能(放射性)放射性核素限量质量事故的发生。

节能砖标准化生产对原料的要求取决于孔洞率的高低、孔的形状、孔的排列、孔壁的厚薄。一般来讲,孔洞率俞高、孔俞小、排列俞复杂、孔壁俞薄,对原料的质量要求俞高,制造节能砖原料的塑性指数最好不要低于10,有些砖厂经粉碎后的原料较粗,塑性性能得不到充分发挥,故要求用于生产节能砖原料粉碎后的颗粒度不大于60目,可更好地发挥其塑性性能。

原材料处理过程中应注意大颗粒石灰石对制品的破坏作用,应将其彻底粉碎,以分散其对制品的破坏力量,确保石灰爆裂指标达到标准要求。

一般来讲,制造节能砖的原材料塑性指数最好不要低于10,制造节能砖的原料最好经风化处理,经风化处理的原料性能会得到显著改善,同时可以大幅度降低原料中可溶盐的含量。刚采掘的原料颗粒粗,塑性低,成型困难,成品质量差,可溶盐含量高,但经风化一年后,颗粒变细,塑性大大提高,同时由于遇水的冲刷和沉降作用,可溶性盐含量大幅度降低,完全满足生产要求。另外,风化作用能使原料粉碎,即使在发达国家机械化程度较高的砖厂,为了生产高孔洞率、高质量的节能砖,对原料的处理也不乏使用隔年风化原料。

原料粉碎加水后转为制造节能砖物料,物料的湿化困存(陈化)对增塑作用十分显著,通常物料经困存湿化(陈化)后测得塑性指数会提高2个百分点。对壁肋较薄的节能砖制品困存湿化(陈化)工艺流程十分必要。

搅拌工序可使物料、内燃料、水分趋于均匀一致。一般生产节能砖制品的流程中要设置两台、甚至三台高性能搅拌机。在搅拌过程中桶蒸汽加热比加冷水湿化、均匀化的增塑作用显著的多。过热蒸汽或热水在冷凝前的渗透速度约为水的100倍。热蒸汽或热水的粘度比冷水小,对提高原料成型性能亦有好相处。

4.2 成型制品工艺处理

节能砖制品孔洞率较高,排列复杂,孔壁薄,成型时应采用真空处理,对于提高成型质量有较大作用。采用真空处理后,坯体质量大大提高,挤出机真空度上不去,其主要原因是挤出机轴四周漏气,真空室检查门关不严实或真空泵规格偏小所致。

成型时机口尺寸及切坯长度应该严格对应物料的收缩率,确保节能砖制品尺寸满足国家相关标准要求及规定。

4.3 孔洞设计

通常竖孔节能砖的制品强度大大超过水平孔节能砖的制品强度,且隔热性能也较优越。为使制品真有足够的强度,对孔洞数和孔洞形状亦有考究。国外生产的高墙节能砖,一般洞数在100孔以下,孔洞率为33%-50%,孔型以矩形条孔居多,成棋盘交错状排列。尽量延长竖孔空心砖孔壁线以提高其隔热性能,并对孔洞设计进行了广泛研究,提出:①长方形孔的长边与热流方向一致时的导热系数亦比长边与热流方向垂直时的导热系数大得多;②就相同截面积的孔洞讲,隔热性能优劣次序为菱形(长轴与热流方向垂直)、长方形(长边与热流方向垂直)、正方形、圆形;③就孔的排列讲,错列孔相比横平竖直的整齐排列孔隔热性能更好。

4.4 芯具及芯头材质

芯具是成型的关键装置,它起着穿孔且调节各部位泥料行走速度均衡的作用,对是否能挤出合格的泥条有着直接影响。许多企业在生产节能砖制品时,由于芯具结构不当,砖机出口对泥条横截面各点的阻力不一致,砖体一成型就产生了内应力,大大降低了砖坯质量,或者出现大量废坯。所以应特别注意芯具的调整。

芯具最易磨损的部分是芯头。制作芯头的材料一般采用烧结刚玉芯头或陶瓷芯头,其次是淬火钢芯头。随着芯头的磨损,砖坯孔洞变小,孔洞率下降,容重增加,故芯头磨损到一定程度应及时更换。

4.5 干燥

节能砖孔洞率较高,排列复杂,孔壁薄,干燥速度可以加快。但是,是否允许快速干燥的一个重要决定因素是原料的干燥敏感性系数的高低。如某节能砖制品生产企业原料的干燥敏感性系数为2.24,生产外形尺寸为190mm*190mm*90mm、孔洞率为28%的节能砖,成型后的坯体采用隧道干燥室干燥,送热风温度低至65℃,干燥周期长达33h,否则将会由于干燥收缩过急而产生大批开裂。而另一个节能砖制品生产企业原料的干燥敏感性系数为0.7,生产同样规格产品,湿坯采用同样干燥室干燥,送热风温度高达150℃左右,干燥周期仅10h,坯体收缩甚微,基本无变形开裂现象。

4.6 焙烧

选择合适的码窑形式是焙烧好节能砖的重要条件码窑形式决定着窑内气体运动的好坏。一般节能砖坯体积大,易于码放平稳,所以无需像普通砖坯那样码放斜坯,亦可少码或不码横带,以利气流通畅。码放密度可比实心砖坯增加10%-40%(折普通砖)。这样做看起来减少了同一断面坯与坯之间的缝隙,但由于坯体孔洞的存在,阻力仍有减无增。故一般窑炉焙烧节能砖的产量高于普通砖。

焙烧操作原则是看火添煤,勤添少添,三个班作业一致,以保持火行速度平稳,如果是全自动焙烧操作,应严格保持预热、焙烧、保温、冷却四个阶段平衡按焙烧工艺曲线要求焙烧生产。

焙烧过程中应注意:①在预热阶段初期(400℃一下),主要是坯体残余水分蒸发,由于节能砖坯孔多壁薄,如水分蒸发过急,易出现不均匀收缩而产生较大内应力,致使坯体开裂,故这一温度区间以缓慢升温为宜;②当温度升至500℃-600℃,结晶水分解,使材料结构变得松弛,从而降低了坯体强度,另一方面,在573℃时游离石英发生晶型转化,由β-型转为α-型,使坯体强烈膨胀,故这一温度区间升温也不能过急;③当温度升至600℃-900℃,内燃料需要较长时间的氧化燃烧;④在冷却阶段,当573℃时,游离石英又有α-型再转为β-型,制晶体积急剧收缩,使坯体中产生很大的内应力。故在此温度前后,也不宜急降温。

上述节能砖标准化生产过程对应的技术对策基本上可以保证生产出合格达标的节能砖制品。

但是,目前的节能砖制品生产企业不仅需要生产出合格的节能砖制品,还需满足我国日益严重的环境形势,特别是要满足2013年9月17日颁布,2014年1月1日实施的国家标准GB/T29620-2013《砖瓦工业大气污染物排放标准》中大气污染物排放限值的规定。本标准为首次发布,自实施之日起,砖瓦工业企业大气污染物排放控制按本标准的规定执行,不再执行《大气污染物综合排放标准》(GB 16297)和《工业窑炉大气污染物排放标准》(GB 9078)中的相关规定。

该标准规定了砖瓦工业企业的大气污染物排放限值、监测和监控要求,适用于砖瓦工业企业大气污染防治和管理。标准中的污染物排放浓度均为质量浓度。

国家标准GB/T 29620-2013《砖瓦工业大气污染物排放标准》适用于黏土、页岩、煤矸石、粉煤灰为主要原料的砖瓦烧结制品生产过程和以砂石、粉煤灰、石灰及水泥为主要原料的砖瓦非烧结制品生产过程,不是英语利用污泥、垃圾、其他工业尾矿等为原料的砖瓦生产过程。

国家标准GB/T 29620-2013《砖瓦工业大气污染物排放标准》适用于法律允许的污染物排放行为。国家标准GB/T 29620-2013《砖瓦工业大气污染物排放标准》污染物排放控制要求,自2014年1月1日起至2015年12月31日止,现有企业执行表3规定的大气污染物排放限值。自2016年1月1日起,现有企业执行表4规定的大气污染物排放限值,企业边界大气污染物任何一小时平均浓度执行表5规定的限值。

国家标准GB/T29620-2013《砖瓦工业大气污染物排放标准》要求产生大气污染物的生产工艺和装置必须设立局部或整体气体收集系统和集中净化处理装置。人工干燥及焙烧窑的排气筒高度一律不得低于15米。排气筒周围半径200米范围内有建筑物时,排气筒高度还应高出最高建筑物3米以上。

新的国家标准GB/T29620-2013《砖瓦工业大气污染物排放标准》的颁布实施,对节能砖制品生产企业又是新的挑战,我国的节能砖制品生产企业又将进入环保减排科技进步及技术提升的新发展阶段。

在这个新发展阶段我国的节能砖制品生产企业必须做好局部或整体砌体收集系统和集中净化处理系统的升级换代,走利用再生资源、减少能源消耗、减低环境影响、轻质高强、功能化、复合化、配套化、易于施工、劳动强度低的健康发展道路,从根本上由消耗型行业向对环境负荷的消化减量型环保型企业转变,时代赋予了我国节能砖制品生产企业新的使命,我国的节能砖制品生产企业应努力在节能减排、环境保护做好上述工作,再接再厉,为建设生态文明、建设美丽中国做出更加积极的贡献。

---作者:中国建材检验认证集团西安有限公司 周炫 韩薇

相关文章

- 2024-04-14菏泽市电力设备的一个强势品牌

- 2024-04-14电力电工解决方案的服务商

- 2024-04-14山东鸿盛电气科技有限公司

- 2024-04-09【鸿盛HONGSHENG,主要经营范围】

- 2024-04-09【鸿盛HONGSHENG,一个高端电力设备的品牌】

- 2024-04-09鸿盛电气的优势

- 2024-04-09鸿盛电气发展历程

- 2024-04-09鸿盛电气企业文化

- 2024-04-09鸿盛电气由“产品经营”走向“品牌经营”

- 2024-04-09鸿盛电气企业定位

官方微信平台

官方微信平台