隧道窑是现代化的连续式烧成的热工设备,广泛用于陶瓷产品的焙烧生产,在磨料等冶金行业中也有应用。其中俄罗斯列宁格勒地方设计的最新式隧道窑,较为先进。

一、工作原理

隧道窑始于1765年,当时只能烧陶瓷的釉上彩,到了1810年,有可以用来烧砖或陶器的,从1906年起,才用来烧瓷胎。最初著名的隧道窑,是福基伦式,到了1910年以后,就渐渐有了许多改进的方式。窑炉

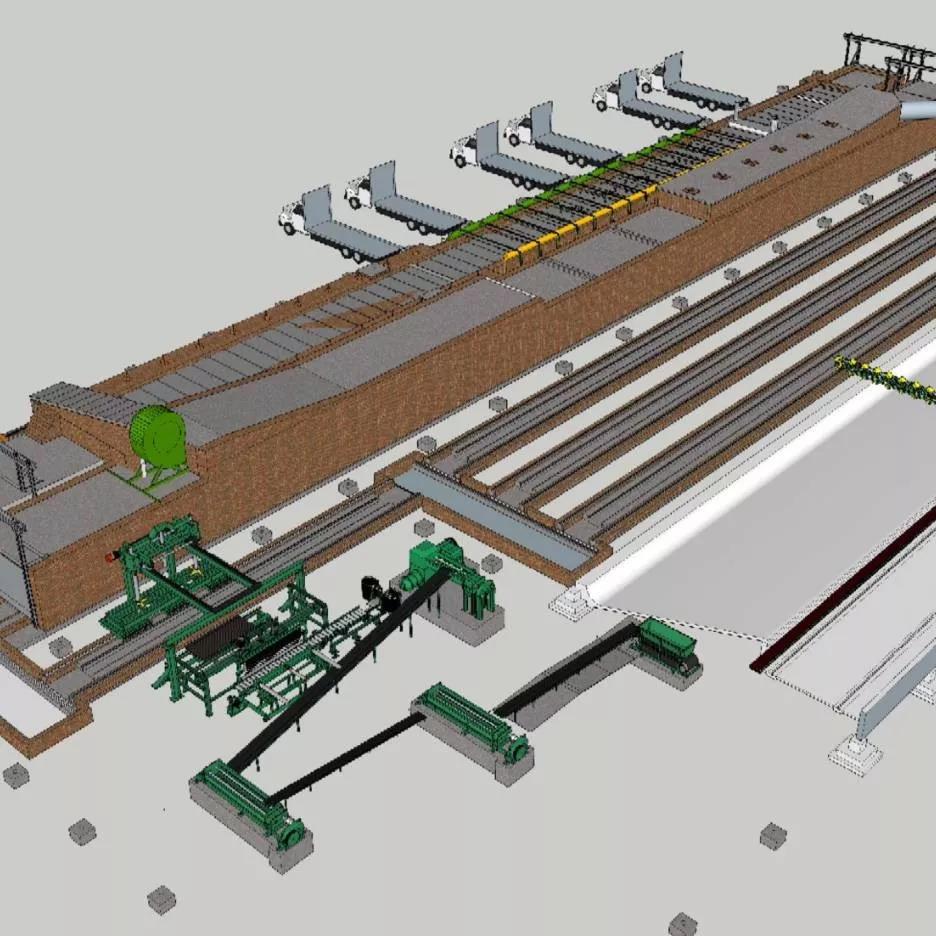

隧道窑一般是一条长的直线形隧道,其两侧及顶部有固定的墙壁及拱顶,底部铺设的轨道上运行着窑车。燃烧设备设在隧道窑的中部两侧,构成了固定的高温带--烧成带,燃烧产生的高温烟气在隧道窑前端烟囱或引风机的作用下,沿着隧道向窑头方向流动,同时逐步地预热进入窑内的制品,这一段构成了隧道窑的预热带。在隧道窑的窑尾鼓入冷风,冷却隧道窑内后一段的制品,鼓入的冷风流经制品而被加热后,再抽出送入干燥器作为干燥生坯的热源,这一段便构成了隧道窑的冷却带。

在台车上放置装入陶瓷制品的匣钵,连续地由预热带的入口慢慢地推入(常用机械推入),而载有烧成品的台车,就由冷却带的出口渐次被推出来(约1小时左右,推出一车)。

应用于钢坯连续加热,或陶瓷连续烧结。

二、优点

隧道窑与间歇式的旧式倒焰窑相比较,具有一系列的优点。

1、生产连续化,周期短,产量大,质量高。

2、利用逆流原理工作,因此热利用率高,燃料经济,因为热量的保持和余热的利用都很良好,所以燃料很节省,较倒焰窑可以节省燃料50-60%左右。

3、烧成时间减短,比较普通大窑由装窑到出空需要3-5天,而隧道窑约有20小时左右就可以完成。

4、节省劳力。不但烧成时操作简便,而且装窑和出窑的操作都在窑外进行,也很便利,改善了操作人员的劳动条件,减轻了劳动强度。

5、提高质量。预热带、烧成带、冷却带三部分的温度,常常保持一定的范围,容易掌握其烧成规律,因此质量也较好,破损率也少。

6、窑和窑具都耐久。因为窑内不受急冷急热的影响,所以窑体使用寿命长,一般5-7年才修理一次。

但是,隧道窑建造所需材料和设备较多,因此一次投资较大。因是连续烧成窑,所以烧成制度不宜随意变动,一般只适用大批量的生产和对烧成制度要求基本相同的制品,灵活性较差。烧结砖

三、缺点

1、其隧道窑建造所需材料和设备较多,因此一次投资较大;

2、对于不同制品必须全面改变焙烧工艺制度;生产技术要求严格;窑车易损坏,维修工作量大等。

节能方式

由于隧道窑是连续性窑炉,热利用较好,且多数隧道窑使用的助燃空气采取的是自然风或在冷却带吹入冷风,从而使空气变热。虽然余热利用,但因为抽出的热空气中,混入有非常多高温带燃烧过的废气,所以导致助燃空气中氧气不足,燃烧效果不佳。使用换热器换出来的热空气是新鲜的热空气,可达到最佳的助燃效果。如果使用金属换热器,可以进行一部分的余热回收,但如果冷却带温度达到800度以上,金属换热器非常容易被高温损坏。

使用陶瓷换热器,可解决这一难题,陶瓷换热器具有以下特点:

1、 把陶瓷换热器放在隧道窑冷却带,使用制品上的余热来预热空气,可以将新鲜空气预热到300-600度左右,将热空气送到高温带烧嘴,做助燃风,可达到节能目的。

2、 使用寿命长,安装一次可使用5年以上,

3、 使用方法直接简单,温度平衡,一次性投资少,节约能源多。

操作方法

第一、改变坯垛的码放形式,在中、下部加头,减少孔道,降低炕腿高度。这一措施尤其是适用于没有随着季节变化而改动码窑方法的情况,对于冬季仍使用夏季高炕腿的厂家,特别适用。

第二、降低近闸的使用高度,让保温带底部降温速度慢一些。

第三、适当延长保温带,延长供风的距离和时间。

第四、如因冷风进入量过大,使保温带冷却降温过快时,可减少冷风进入量,降低保温带的冷却降温速度。

第五、少量勤添,重烧后火。或者通过火眼在保温带第一排前添人炉灰“堵后风”。

耐火材料用隧道窑按使用温度可分为三类:

(1)低温隧道窑-烧成温度约1000℃,主要用于焙烧滑板砖和其它一些有特殊工艺要求的制品。

(2)中温隧道窑:烧成温度1300℃~1650℃,主要用于烧成普通碱性砖、粘土砖、高铝砖、滑板砖、水口砖、硅砖等制品。

(3)高温隧道窑:烧成温度大于1700℃,一般介于1800℃~1900℃,主要用于烧成中档镁砖、高纯镁砖、直接结合镁铬砖、镁铝质及刚玉质等制品。

也有人按照烧成制品名称进行分类,这是因为不同的制品,烧成工艺不一样,窑的长短、高矮也不一样。比如,硅砖隧道窑一般长150m~180m,车台面至窑顶的高度为1.6m~1.9m;碱性砖隧道窑一般长80m~100m,车台面至窑顶的高度~1m等。

燃烧设备

隧道窑的加热燃烧主要是重油,轻柴油,和天然气煤气,原有的直燃煤方式已不多用。油类燃烧配备有储油罐和燃烧喷嘴。因油类成本较高使用较多的仍是天然气和煤气,天然气是通过天然气管道将天然气输送至窑炉有专门的天然气烧嘴进行喷射燃烧。煤气燃烧除了有专一的煤气管道输送至炉窑外,隧道窑用户大都自备有煤气发生炉进行煤气的生产,由煤气发生炉所产的煤气经过管道输送至隧道窑燃烧室,通过煤气烧嘴进行喷射燃烧。

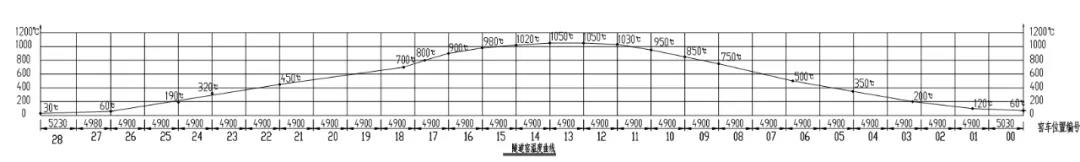

隧道窑升温曲线

升温时间是指从常温下将坯体加热到最高允许烧成温度,也即我们常讲的预热过程。在以往对坯体预热过程的特性给予更多的注意,为了得到所要求性能的产品,就必须保证在预热期间避免操作失误(或设计失误)造成产品质量的下降(或废品)。

另一方面也需要考虑坯体的类型(尺寸大小、形状、厚度等)是否能够经受得起加热时的热冲击。

从原理上讲有三种因素影响着加热的速率:

(1)脱水过程。坯体中残留的孔隙水和黏土矿物层间水的蒸发,各种矿物结晶水的释放,来自可燃物氧化生成的水分等均会在预热带出现。例如在黏土矿物脱去羟基期间,根据计算每100磅(45.4kg)的黏土矿物约有14磅(6.35kg)的水蒸气进入窑内空气中。在脱去羟基的温度(450~600℃)下,这些水蒸气将占有22.2m3的空间。大概估算年产6000万块空心砖的隧道窑仅黏土矿物脱水每小时就要排出1800~3000m3的水蒸气。除了坯体中残留孔隙水的蒸发和可燃物氧化生成的水分外,其他各种矿物的层间水和结晶水的排出均可由热分析方法来确定。

对坯体带入的残留水分(平衡水分)必须给出明确的限定(例如3%~5%),过干则会吸潮,过湿则会延长焙烧周期。总之在预热带各种水分的蒸发和排出,意味着坯体可能会出现显微结构上的裂纹或是裂纹的扩展、松弛等现象,使坯体的结构强度降低,从而影响了最终产品的质量。特别是坯体含水率过大时,预热速度过快会造成哑音等废品。如从差热曲线和热膨胀曲线上发现某一温度区间有大量的脱水(吸热峰并伴随有较大的失重),在此温度区间的升温速度就应减慢。例如,富伊利石+蒙脱石原料在500℃前就有很大的失重,此情况下绝对不能快速升温,更不能使用快速焙烧。

(2)热膨胀与收缩过程。在预热期间坯体不可避免地要出现膨胀与收缩,如果这种过程发生在很狭窄的温度范围内,就极有可能由于膨胀应力导致坯体 内部显微裂纹的产生,众所周知的例子是石英晶形的转变。

另外在加热过程中由于热的作用坯体本身也会出现膨胀和收缩,只是因原材料组成的不同,而出现的强弱不同,亦可在坯体中引发显著的应力。这些特征均可在热膨胀曲线上看到,例如某种原材料的热膨胀曲线表明在835℃前该原料的最大膨胀率达到了1.48%,而剧烈膨胀出现的温度区间在600~835℃之间,所以在该温度区间的升温速度应当平缓。

另外,如原材料中含有较高的碳酸盐时,在分解的温度范围内(700~900℃)也会出现所谓的“中间状态”的收缩,此时如焙烧控制不当,极有可能在坯体中产生裂纹。顺便提及,由预热或是由冷却不当造成的细裂纹,可从裂纹的断面上判断出来,冷却产生的裂纹断面平滑而细长,预热产生的裂纹断面粗糙。

(3)可燃物的燃烧或氧化过程。例如煤矸石、粉煤灰这类材料均含有较高的可燃物质,为了保证其在坯体出现液相之前充分氧化,成为了限制大断面隧道窑产量的关键因素之一,也给窑炉的设计和焙烧操作带领了困难。

现国内外解决这一问题的措施均是加大隧道窑的长度,例如法国赛力克公司设计的用于煤矸石烧结空心砖的大断面隧道窑长度为185m,宽度10m,烧成周期为92h,全窑容车数为53辆,所用煤矸石的发热量为500~600kcal/kg,在850℃前这些可燃物完全燃尽,然后配以天然气在1020℃下完成烧结。

德国林格公司为我国某地提供的煤矸石空心砖生产线设计方案,其窑长也是176m;意大利阿尔匹纳公司为我国某地提供的煤矸石空心砖生产线设计采用的窑长181m,均有很长的预热带,其目的就是为了保证可燃物的完全燃烧和氧化。碳和有机物的燃烧、黄铁矿的氧化,各种材料的放热温度区间及始熔温度在差热分析曲线和热膨胀曲线上完全可以看到。

煤矸石、粉煤灰以及原材料中的其他有机物的燃烧温度范围(或区间)差异很大,如有的煤矸石的着火点高(如无烟煤的矸石),有的着火点低(如烟煤或洗选矸石),这些差异在差热曲线和热膨胀曲线上也能很大地分辨出来。需要注意的是,烟煤或洗选矸石在预热带会形成低温碳气(CO),随烟气排放出来,但是这种气体对大气环境是有害的,应在窑炉的结构上采取措施尽量减少其排放量,或是采取专门的复燃装置燃烧后排放。

这类煤矸石的特征是着火点低,一般在300℃左右就开始燃烧。另外,粉煤灰中玻璃体的含量及性能均不相同,因而其始熔温度也相差很大,这种特性在热膨胀曲线上也能够很好地分辨出来。

综合分析以上三种因素,找出主要影响升温速度的因素所在,并考虑坯体的特性(大小、厚度、形状等)因素,来确定出合理的升温时间。加热的速率可分为若干段,如在最初脱水期选择较低的加热速率;在有碳和黄铁矿存在时采用较低的加热速率和较长的时间,等等。

为了保障少出焦砖或生砖火度要操控的略微平淡些,可适当延长烧成的时间,即把焙烧带放长一些,这就是常说的“低温长烧”。窑炉产量较高时推入坯车和推出红砖的频率加快,这时焙烧带应放长一些。产量偏低时焙烧带就要放短一些。火度偏高时砖块在早中期就已经烧好了,这时焙烧带就要短一些,否则要烧过火的。火度欠缺时在提升火温的同时,还应该延长焙烧带。风压较强时焙烧带被带走的热量也较多,这时焙烧带也应放长一些,风压偏小时热量在焙烧带滞留的时间就会更长些,火度相应也会偏高一些,这时焙烧带应放短一些。一般情况下刚接触的窑炉用6~15个工作日就能摸索出多种情况下火度的高低和焙烧带长度的协调性,要牢记每种情况下的最佳操作规则与数据,并且与当前的火情相结合拿出合适的操作方案来。平日里要做好工作记录,不仅对干好当前工作有利,而且为日后技术经验的积累提供了详实的借鉴。

摘自《窑炉之家》

相关文章

- 2024-04-14菏泽市电力设备的一个强势品牌

- 2024-04-14电力电工解决方案的服务商

- 2024-04-14山东鸿盛电气科技有限公司

- 2024-04-09【鸿盛HONGSHENG,主要经营范围】

- 2024-04-09【鸿盛HONGSHENG,一个高端电力设备的品牌】

- 2024-04-09鸿盛电气的优势

- 2024-04-09鸿盛电气发展历程

- 2024-04-09鸿盛电气企业文化

- 2024-04-09鸿盛电气由“产品经营”走向“品牌经营”

- 2024-04-09鸿盛电气企业定位

官方微信平台

官方微信平台