1、前言

目前,在新型墙体砖的制砖领域,砖坯在压制成型后,均需要通过码垛机逐层码放在蒸养小车上,然后进入蒸压釜进行蒸养,在摆渡车运送到蒸压釜中的过程中或在蒸压釜内蒸压养护时,砖跺两侧的砖坯很容易垮塌,致使砖坯损坏,造成大量的损失。近年来随着我国城市化发展的进一步加快,给建筑行业也带来了很多机遇,同时越来越多的厂家开始注重码垛的质量和码垛效率,所以针对此问题,为了确保码垛的稳定性,对现有码垛方式进行分析并提出一种更合理的解决方法有着积极的意义。

2、现阶段常见的码垛方法及存在问题分析

2.1常规的左、右码垛法 窑炉

常规的左、右码垛为目前市场上主要的码垛方式。由于一次成型的砖坯只能码放蒸养车底板的一半位置,目前砖坯的码垛形式均是成行成列地先码一层的左半部分,再码该层的右半部分,左右交替一层一层逐层往上码,同时每4层左右,用人工将最外边的四块砖转90°来避免砖坯的倒掉;由于蒸压釜为圆形,为了避免最上层左右两侧的砖坯进入蒸压釜,要么码垛到最上层时人工将最上层左右两边的几块砖坯挪动位置,要么少码一层来保证砖跺可顺利进釜。

这种码垛方式存在最主要的问题就是在码垛过程中需要人工干预,一方面增加了劳动强度,另一方面为了保持生产的连续性,码垛机和工人摆砖时常交叉作业,一旦人工作业出现点失误,机械码垛机装置碰撞工人,导致人身事故的几率极大,使得人身安全得不到应有的保障。另外,如果采用少码一层的方式,使得蒸压釜的利用率大大降低,产量大大减少。

2.2交叉码垛方法

交叉码垛就是在相邻两层的砖坯之间旋转90°进行码放,相邻两层砖坯的每一块砖坯始终被上一层砖坯压住,通过这种方式防止砖坯倒跺。

这种方式同样存在上述缺点,即在砖坯码完准备进釜时为配合圆形的蒸压釜,需要将最上层左右各两块的砖坯移位避免砖坯与蒸压釜出现摩擦碰撞,这种方式同样需要增加人工,提高了工人的劳动强度;另外,由于采用的是90°整层旋转交叉码垛的方式,整个跺型成类似正方形才不会掉转,那么对压机来说,如果压制的砖坯无法排列成正方形,那么将无法采用这种方式,这种方式的通用程度不高。目前,采用交叉码垛时多数厂家为了砖坯能够排列成正方形,只能牺牲产量,例如目前市场上的主流压机中有每次生产48(每排16块,一次成型三排)块砖坯的,但是为了保证能够交叉码垛只能选择每次生产45块(每排15块,次成型三排),少制作3块砖坯,我们按压机每分钟压制4次,每天生产23h,一年生产3004计算,则每分钟少压制12块,全年少生产400多万块砖坯,直接影响了经济效益。

另外,现在越来越多的厂家在打包方面开始采用自动化卸砖打包技术,由于采用了交叉码垛方式,在卸砖时增加了卸砖困难,使配套的卸砖设备数量增多,成本也随之增加。

3、新的码垛技术介绍

3.1蒸压砖梯形码垛方法 窑炉

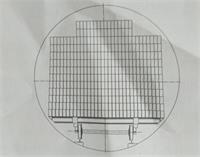

我们在码垛机抓爪的抓爪梁上通过布置类似剪刀叉结构(即在抓爪梁上增加一套等距收拢机构),来使得每个抓爪梁收拢的距离一致,并且配置位移传感器进行收拢距离检测,在位移传感器的检测下使得各纵向收拢气缸的收拢动作可控。这样在砖坯压制成型,码垛机抓爪抓好砖坯后开始向蒸养小车上码砖坯,在码到蒸养小车上之前,各纵向收拢气缸收拢,使每块砖坯之间的纵向距离同步的减小,气缸活塞杆的停止位置通过位移传感器设定,该设定的数值一层比层设定的小,逐层递减,使越往上的每一层砖坯越往中间靠拢,到最后一层时,砖坯全部收拢,使每块砖坯之间的纵向距离为0,用直线位移传感器通过感应磁块实时监测纵向收拢气缸的动作位置,当达到设定位置时,纵向收拢气缸停止动作,之后将砖坯码垛到蒸养小车上,这样往复循环,通过位移传感器逐层控制纵向收拢气缸收拢停止的位置,可使码垛在蒸养小车上的砖坯一层比一层向里靠,即上一层的砖坯比下层的砖坯码的范围小,形成梯形码垛方式(见图1),使整个砖踩的稳定性提高,可以防止砖坯码垛时发生倒垛,减小劳动强度,提高工作效率和安全保障,并且其设备成本增加不大,有利于后期自动化打包。

图1 梯形码垛图

3.2蒸压砖的分次码垛方法

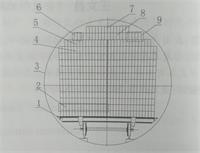

该方法的实现主要可提高装车量,提高蒸压釜的利用率,从而节约成本,其主要部件仍可使用现有的码垛机,砖坯码垛完成后,如图2所示。

图2 分次码垛图

1--蒸养车;2--一组砖坯;3--蒸压釜;4--正常砖坯层;5--次顶层;6--二次码放区A;7--顶加层;8--顶层;9--二次码放区B

具体步骤如下,蒸养车1上的砖坯顶部呈近似弧形地停放在蒸压釜内,蒸养车1上排放着以蒸养车中心线为界左右分布的一组砖坯2,一组砖坯2又由每行16块砖坯共6行组成(即共96块砖坯),对于正常砖坯层4的码放按照现有的技术进行正常码放,即码垛机的各夹爪先夹一组砖坯2成行成列地放在蒸养车1的左部,再夹一组砖坏2成行成列地放在蒸养车1的右部,这样为码放1层,依次由下往上进行码放,直至码完各正常砖坯层。在码次顶层5时,码垛机夹一组砖坯2放在蒸养车左部,在放砖时考虑与蒸压金3内壁的干涉问题,将这一组砖坏2稍微靠右进行码放(比正常码放时靠右两块砖坯位置),然后码垛机的各夹爪再夹一组砖坯2放在蒸养车1右部,由于前一组砖还在码放时位置已经靠右两块砖坯,那么再码放这组砖坯2并且考虑干涉问题时必然每行有四块砖坯没有位置进行码放,此时我们利用码垛机的各夹爪可单独进气控制的功能,控制每行最外层四块砖坯不放,让其余砖坯先码放在次顶层5上,这样次顶层5完成。然后码垛机上升一块砖坯的高度并向右行走,将刚刚没放下的每行四块砖坯放在右侧区域即二次码放区B9的位置上,接下来码垛机再夹一组砖坯2放在二次码放区B9的左侧,形成砖坯的顶层8,紧接着码垛机再夹一组砖还2放在顶层8的上面以码顶加层7,考虑与蒸压釜3的干涉问题,必然每行有两块砖坯(即两列砖坯)不能放,所以再利用各夹爪可单独进气控制的功能,在码顶加层7时,不让每行最左侧两块砖坯(即最左侧两列砖坯)放下,这样顶加层7码完,最后码垛机向左移动再下降一块砖坯的高度将没有放下的每行二块砖坯即两列砖坯放在顶层8的最左边区域即次码放区A6,这样顶层8也完全摆满,一车砖坯码垛完成,按照上述步骤进行下一车砖坯的码垛。

这种码垛方法使的顶加层7、顶层8、次顶层5的左右两侧的砖坯均与蒸压釜顶部弧形内壁相近似,可以充分利用蒸压釜顶部的空间,增加了砖坯码垛数量,提高了蒸压釜的利用率,节约了成本,降低了能耗。 隧道窑

4、应用前景

改革开放40年,国民生产总值平均每年以10%以上的速度增长,基本建设大规模展开。自1995年2020年之间,每年要新建20亿m2新建筑,对各类建筑材料,包括墙体材料需求急增。按每平方米建筑需用230块标准砖计(以多层混合结构为计算标准),每年就需要折合4600亿块普通砖。各种构筑物、地下工程、市政工程、老建筑的维修、围墙、地面等用砖数量也很大,相当于墙体用砖的14。蒸压砖砖既有一定的强度,又有较好的隔热、隔声性能,冬季室内墙面不会出现结露现象,而且价格低廉。尽管墙体材料种类、品种已经很多,但是,特别是在中小城镇和广大农村,全部或大部分是多层混合结构,都在大量使用蒸压砖。该新型的码垛方式的提出,可以发现很多优点,比如:采用梯形码垛并且配合分次码垛后,每蒸养车可多码一层砖坯,极大地提高了蒸压釜的利用率节约了蒸气,提高了产量,同时也可防止倒跺,相比其他的码垛方式优点突出,相信未来会被广泛地应用。

5、结束语

本论文提出了一种新的码垛方法,对于提高砖坯在蒸养车上的装车数量、蒸压釜利用率、节约成本具有重要的现实意义,为今后码垛机抓爪的设计提供了定的理论依据。

本文来源《砖瓦》杂志,作者:王文昌

参考文献:

[1] 陈德军.蒸压砖交叉码垛技术及其应用[J].砖瓦,2014(06):33-36

[2] 刘万里,庞团结,雷祥东,浅析全自动卸砖打包技术的客户价值[J].砖瓦,2018(08):55-57

相关文章

- 2024-04-14菏泽市电力设备的一个强势品牌

- 2024-04-14电力电工解决方案的服务商

- 2024-04-14山东鸿盛电气科技有限公司

- 2024-04-09【鸿盛HONGSHENG,主要经营范围】

- 2024-04-09【鸿盛HONGSHENG,一个高端电力设备的品牌】

- 2024-04-09鸿盛电气的优势

- 2024-04-09鸿盛电气发展历程

- 2024-04-09鸿盛电气企业文化

- 2024-04-09鸿盛电气由“产品经营”走向“品牌经营”

- 2024-04-09鸿盛电气企业定位

官方微信平台

官方微信平台