黏土结砖普遍是在氧化气氛下烧成,但在氧化气下难以烧出具有特异风调的砖,因此,为了获得具有特异风格的砖,往往采用还原烧成,这里还原气分是指燃烧空气比在1以下,存在C0和H还原性气氛。

陶瓷制品的素坯中含有的Fe2O3被还原为Fe0是主要目的,Fe2O3含量多时,呈红色,少时呈黄色,F0含量多时,呈黑色,少时呈蓝白色。此外,Fe2O3不易受素坯中SiO2成分的影响。但FeO具有降低SiO2熔点的作用。因此,用含有较多有机物的低质黏土作为窑业制品如红烧结砖的坯体原料,坯体急剧升温,或由低区还原气氛烧成时,有机物分解,残留在素坯内部的碳分不能充分氧化,其内部处于非常强的还原状,FeO含量增大,熔点降低,坯体内部先烧结,外周部和组织产生变化,导致变形和开裂。窑炉

原用普通连续式烧成窑如隧道窑还原烧成时,同样在客内依次设置预热带、烧成带和冷却带,而烧成带由氧化带、还原带和中性带构成。然而,原还原烧成具有以下缺陷:还原在一处进行,像红黏土砖这样制厚型烧结制品,其内部不能充分烧成,表面呈还原砖相互熔融在一起或产生开裂变形。

为了提高烧成效率,虽有使窑内断面大型化的趋向,但这样一来,窑内还原气氛浓度更出现波动,砖烧成也易出现波动。就氧化烧成用隧道窑而言,由窑出口供入冷却空气,在冷却带与坯体热交换,变为高温气体,流入烧成带,与该带的燃烧气体混合,流入预热带,因此,流入预热带的空气量大,预热带上下部温差小,预热均匀。而还原烧成时,冷却空气由冷却带大量流入烧成带,由于不能控制还原气氛,来自冷却带的冷却空气流入量极小,反而往往是由烧成带流入冷却带。因此,预热带气体不足,预热带上下部温差大,导致坯体产生软点和裂纹,或因欠烧,有机物不能充分氧化,产生气泡和变形。为了解决上述问题,国外窑业公司设计出一种适宜黏土砖还原烧成的隧道窑系统。

1还原烧成隧道窑系统原理

为实现黏土砖在隧道窑中稳定地进行还原烧成,该系统是在隧道窑烧成带的氧化带后段设置燃烧器,定时交替喷出形成还原气氛和氧化气氛的燃料气体,亦可在冷却带高温部位设置可间断喷出燃料气体的嘴5即隧道窖高温带一部分或全部以定时氧化与原州设计面构成。形成还原气筑用的燃料由燃烧器向窑内供入,除燃烧器外,还可由喷嘴供入。

2实例1

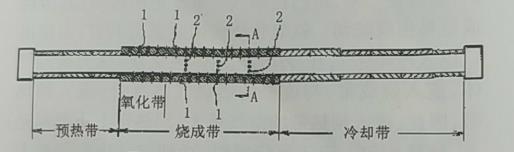

如图1所示,使用窑宽度为1.1m、窑侧壁设有低气压喷雾式燃烧器。在烧成带前段氧化带14h内升温至900℃,下段的燃烧器以还原气氛30min、氧化气氛20min,反复切换,同时在4h内升温至最高温度1080℃。各燃烧器氧化还原气氛的切换均时常以达到还原气氛控来定时,各燃烧器烧成空气量通过降至预先设定的压力减小,使还原浓度达3%~4%。最高温度设定在3号燃烧器,最尾的4号燃烧器定为氧化气氛设定温度较最高温度低70℃。此外,冷却时间为16h。

图1实例1隧道窑平断面图

1、2、3、4—燃烧器

3 实例2

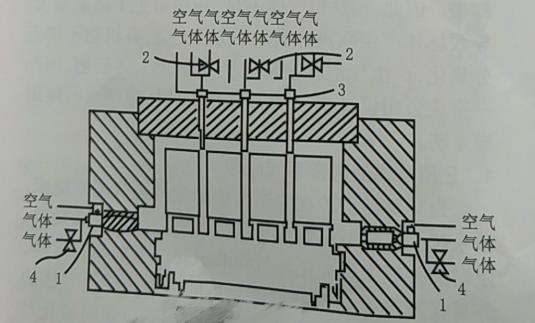

如图2和图3所示,使用窑宽2.4m、窑侧壁设有高速燃烧器的隧道窑。窑氧化带后设有12对高速燃烧器,两对为一组,进行氧化还原切换。

图2 实例2隧道窑平断面图

1、2—燃烧器

图3 图2A线放大断面图

1—燃烧器;2—电磁阀;3—燃烧器;4—电磁阀

如图3 所示,就氧化还原切换而言,供入燃烧器燃烧气体(LPG)的常用配管与设有电磁开关阀的另一配管连接,打开阀,燃料过多时,变为还原气氛,关闭阀,空气过多时,变为氧化气氛。实施还原氧化为每30m一次,各燃烧器每对间隔5min切换一次,CO浓度达到5%~6%。此外,在窑顶部纵向以三支燃烧器为组,设置三组,正对窑车上堆码的砖坯,作辅助用,与窑纵向同一位置的高速燃烧器同时调节,通过开、关电磁阀,进行还原氧化切换。

4 实例3

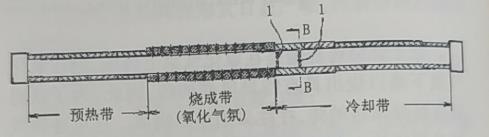

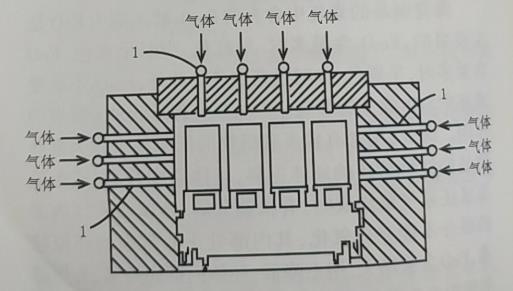

如图4所示,窑整个烧成带为氧化气氛,升温至1080℃,在冷却带800℃~1000℃处的窑两侧壁和顶部设有多支向窑内喷入燃料气体的喷气嘴(见图5),打开电磁阀喷入燃料气体,窑内变为还原气氛,关闭电磁阀,停止供入气体,变为氧化气氛,每30min进行次这样的气氛切换。在该例中,提高喷出气体压力,气体向窑内扩散,可烧制色调均质的黏土砖,若逐渐降低气体压力,窑内气体扩散不均,则可烧制所需变色的黏土砖。此外,在还原气氛下的温度区域,高温端与低温端砖的色调不同,变换气体压力和气体喷风格多样的砖。

图4 图4B线放大断面图

1— 喷气嘴

图5 图4B线放大断面图

1--喷气嘴

5 小结

由上述实例可知,在还原气氛下,坯体表面向内部还原,Fe2O3转变为FeO,熔点降低,表面内部烧结快,较内部的收缩大,因此,持续还原气氛,有可能产生变形和开裂,但氧化和还原反复切换,一旦坯体还原,在强烧结前,其表面在随后的氧化气氛下逐渐氧化,与内部还原状态差异变小,不会产生变形和开裂。此外,恢复氧化过分强于还原,还原进行不正常,就无意义。因此,反复还原氧化,坯体能在稳定状态下,还原程度逐渐变强,烧制出所需色调的砖冷却带流入烧成带的空气量多时,无法大幅提高还原浓度,窑内一部分处于氧化状态,只是坯体表面处于还原状态,还原气体向内部渗透前就烧结,往往产生变形、开裂和坯体相互熔附,但氧化还原反复切换,即使还原浓度高,再回到氧化气氛氧化,坯体表面与内部状态没怎么变化,可消除上述缺陷。因此,来自冷却带的冷却空气增多,流入预热带的空气就增多,可缩小因预热带空气量不足而形成的上下部温差,进行良好的预热。总而言之,采用上述还原烧成工艺,可烧制出具有特异窑变风格的黏土砖,而其只在氧化气氛下是难以烧制出的。本文来源于《砖瓦》 ,作者:陈静

相关文章

- 2024-04-14菏泽市电力设备的一个强势品牌

- 2024-04-14电力电工解决方案的服务商

- 2024-04-14山东鸿盛电气科技有限公司

- 2024-04-09【鸿盛HONGSHENG,主要经营范围】

- 2024-04-09【鸿盛HONGSHENG,一个高端电力设备的品牌】

- 2024-04-09鸿盛电气的优势

- 2024-04-09鸿盛电气发展历程

- 2024-04-09鸿盛电气企业文化

- 2024-04-09鸿盛电气由“产品经营”走向“品牌经营”

- 2024-04-09鸿盛电气企业定位

官方微信平台

官方微信平台