本文所述各种误区,均非个案,笔者曾多次经历,其中如窑车上砖垛与窑墙间隙严重超标造成运行时中火比边火超前5~6m或更多,似为手工码窑之痼疾今仍较多存在。造成窑车上“中部过烧边上欠火”损失极大,笔者以为机械码坯似为解决这一痼疾之唯一良药。更不愿这些经验教训,随我而去,整理出来,供行业同仁参考,它山之石,可以攻玉,祈盼同仁引以为戒,勿蹈覆辙。

误区之一:隧道窑的哈风闸调好以后,不准触动。“因为隧道窑和轮窑不一样,轮窑是靠哈风闸把火拉着走,隧道窑是靠推车机把装好砖坯的窑车推向前进”。

其实隧道窑的啥风闸就像燃煤炉灶的炉门一样,用以控制进入窑室的风压和风量。炒菜时需要大火,把炉门全开,熬稀饭时需要小火,炉门必须关得小一点。

隧道窑的哈风闸也一样,入窑砖坯的残余水分较高时应该用桥式闸,以利排潮;砖坯较干时宜用顺阶梯闸,产量较高。

隧道窑不是在真空中工作的,外界环境、产品规格、品种都要对窑内火情产生一定的影响。

夏天气温高入窑砖坯本身的温度也较高,砖坯入窑升温较快,其升温所需要量的热量、风量也较少。冬天则正好相反。

雨季空气的相对湿度、气压都较高,窑内的烟气、水汽排出较困难必须提高风压,干旱季节则正好相反。

火行方向和风向一致时,火行速度有所提高,逆风的火势会稍减,需适当调整风闸,使基本平衡。

窑内出现高温需减风限氧,应适当降低风闸;窑内出现低温缺氧又宜缓慢而适当提闸增氧……。

焙烧带出现严重高温要提高保温、冷却带的余热闸,限制进入焙烧带的风量,使其缺氧压火。

焙烧实心砖时要适当延长烧结时间,高温焙烧带应较长,生产薄壁空心砖,砖薄体弱,高温焙烧时间不能过长。

隧道窑压火限产时,需要降闸限氧,催产时又宜提闸增风;

需知:哈风闸是烧窑工的主要生产工具,“不能触动哈风闸”就是要烧窑工“缴械投降”,面对复杂多变的生产条件,烧窑工如何去“根据具体情况决定工作方针”呢?

误区之二:隧道窑正常生产时可以使用倒阶梯闸。

3.2m宽、130m长二次码烧隧道窑,长期使用倒阶梯闸,内掺发热量达400kcal/kg原料,一天只能出十几车砖,“火就是烧不走”,产量只有设计生产能力的一半稍多一点,还说“隧道窑就是这个样子”。

其中四川省雅安市的一组两条隧道窑,曾有人企图把倒阶梯闸,改为顺阶梯闸,因操之过急,一次就把“倒阶梯”调为“顺阶梯”结果窑内火情大乱,全线低温,不得不全厂动员投柴救火,还原为倒阶梯闸,并得出“只能用倒阶梯闸”的结论。

笔者以为改为顺阶梯闸完全正确,但实施中操作不当。

因窑炉长期使用倒阶梯闸,培养成了倒阶梯闸的火情,一下子就调为顺阶梯闸“水土不服”,就和一个长期吃面条的人,突然改为全大米,那能不出乱子呢?

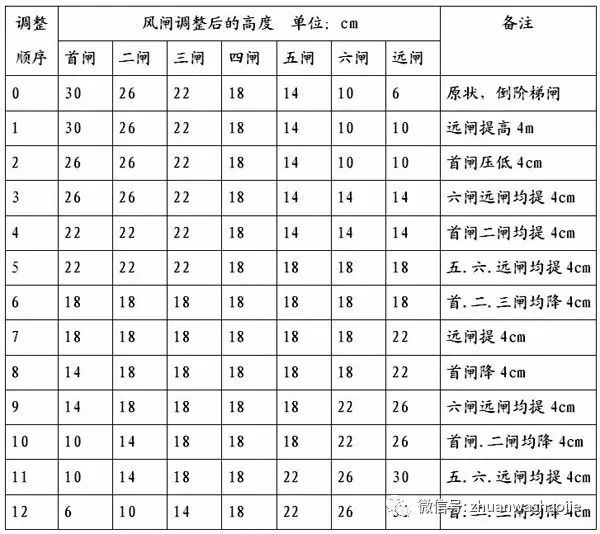

为此笔者为其制订了一个循序渐进的调整方案

1、每次闸升降幅度不超过4cm;

2、每次最多只动二个闸,必须先升、后降;

3、每次调整间隔时间1~2小时,分12次调整到位,24小时完成;

4、密切注意火情,不得突变,否则应修正方案。

并为他们编制了一个调闸顺序,列表如下,叮嘱“照表执行”。

四川雅安某隧道窑由倒阶梯闸转为顺阶梯闸的调整顺序

注:1、首闸是最靠近焙烧带的一对闸;远闸是靠进车口最近的一对闸;

2、每次调整间隔1~2小时, 24小时后成为顺阶梯闸;

3、每次每闸只调4cm,必须先提后落。

次日调整完毕,火情完全正常。

一月后得知,内掺降到320kcal/kg原料,产量翻番质量也好多了。

误区之三:“余热闸没有用”。

某二次码烧隧道窑,投产时就把余热哈风口堵了,因为“没有用”,“轮窑没有余热闸,也一样烧砖”。

轮窑是没有专门的余热闸,但它的每一个哈风闸都身兼二职。提起预热带的哈风闸,即用于抽排烟气和水汽,是焙烧闸;提起装、出窑门带和冷却带的哈风闸即用于抽出窑内的热气,不就是余热闸吗?

由于砖坯在干燥时所需要的风量大于烧结所需要的风量。隧道窑的风都是从窑尾(出车端)进来的通过冷却带、保温带、焙烧带,才到预热干燥带,如果所有的风都依次前进,焙烧带的风量就“供过于求”,而冷风烧成热风是要消耗能源的,因此在隧道窑的保温、冷却带设置几对余热闸,适当提闸把从窑尾进来通过了冷却带保温带而被加热升温了的热风,通过余热烟道直接送入干燥预热带。既保证了焙烧所需的风量,又利用了冷却、保温带的余热一举两得,何乐而不为呢?

其实,设置在保温冷却带的余热闸的用途决不止此,必要时,它还是“救命闸”。

当焙烧带出现严重高温时,高提余热闸,把大量热风抽走,经余热道直接进入预热、干燥带,把进入焙烧带的风量压至最低,使焙烧带严重缺氧,烧不起来,就如同关小了蜂窝煤炉的炉门,火烧不起来,高温也就自行降温了。

误区之四:车底闸有什么用?

某烧砖隧道窑长期以来底下一两层的四边的砖“总有点欠火”,而设置的车底闸“从未用过”因为“车底下没有砖坯”。

须知,隧道窑在工作中,风机不断的抽风,窑车面以上全是负压,窑车底下没有抽风,是大气压力,高于窑车面上的负压,大量冷风就从窑车四周窜上来,致使底层周围砖坯温度升不起来,出欠火砖。

隧道窑运行中希望窑车车面气压力为零(即零压点)窑车底的冷风上不来,窑车面上的火也下不去,就既不出欠火砖,也不会烧坏窑车轴承。

设置了车底闸当适当提起时,车底也在抽风,窑车底下的冷风就上不去了。

误区之五:“风机开小点,省电”

其实,不开风机更省电,但也不烧砖了。

某烧砖隧道窑,风机变频经常只开25赫兹,此时风机转速只有其额定值的一半,还说“风机配大了,开一半风也够用”。但“火就是跑不动”。

须知,隧道窑在烧砖时,不仅需要足够的风量来促成煤的燃烧,还必须有足够的风压把这些风从窑尾一直压到窑头进入哈风排入大气,风压不够,风是“跑不动的”。这就和满满一大池塘水,但没有压力,流不动是“死水一潭”。

风机的特性是:

风量和转速成正比,也就是说,风机的转速减半,风量也减半。

风压和转速的平方成正比,也就是说风机的转速减半,风压就只有原来的四分之一,当然“火就是跑不动了”。

风机的轴功率和转速的立方成正比,转速减半,功率只有原来的八分之一,当然省电了。

因此,调变频降风机转速,一定要密切注意“窑尾有没有负压”。

办法是:摊开一张报纸,靠近出车端最后一个窑车的砖垛,手一松报纸能被吸住,“贴在砖上”说明风机的风压够了。

误区之六:以烧代烘

有些砖瓦焙烧窑炉,建成后立即点火烧砖,结果是窑体开裂、漏风,说“都是建窑质量不好”,并认为“烘窑也是加热升温,烧砖还是加热升温有什么区别?”。

窑炉在修建时砖和泥浆、沙浆都需用大量的水,仅以红砖为例,其吸水率为百分之二十以上,一块砖水浸湿后,含水超过0.5kg,一座窑炉,砖的含水超过500吨,加上砌筑用的沙浆,回填土中的自然含水量,刚建好的窑体总含水量更惊人了。这些水被加热后都要变为水蒸汽,此时的体积是原来水的体积的22.4倍以上。

这些水汽都只能从窑体的砖缝中“挤”出去。

砖瓦焙烧窑炉要求密不漏风,而水只要吸收了足够的热量,就要转化为水蒸汽,体积就要急剧膨胀,如果“出不去”水蒸汽的压力就会随温度的升高而同步增加,,最后只能是破壁而出,把窑体挤开许多裂缝。

所以,工艺规定新建窑炉和长期停用重新使用的窑炉都必须先烘后烧,并对烘窑时间、升温速度各阶段的保温时间有明确的规定,目的是让窑体中的水,缓慢升温汽化,使单位时间所产生的水蒸汽和同期窑体所能排出的水蒸汽基本平衡,防止“聚众闹事”。

笔者曾在建窑后暂不辅窑顶面砖,并在回填时先在应回填地段插入若干钢管,回填土后,抽出,使在窑的顶面留出若干“排潮孔”窑体干透后填塞各孔,烘窑速度明显加快。

误区之七:直通道一次码烧隧道窑点火后窑顶上的所有火眼“排潮口”全部敞开,尽管风机开足,哈风闸提完“火还是不走”。全部火眼“排潮口”都是负压,往窑内吸风,越接近窑的进车端,吸力越大,出车端几乎没有吸力。

正常运行中的隧道窑只应该有一个进风口,就是出车端窑车面以上的窑室,以便风机通过排烟(潮)哈风口,把空气抽进来通过冷却带、保温带、焙烧带、预热带、干燥带进入哈风口、烟道、风机排入大气。现在窑顶上全是进风口,风又是专抄近路的,所以越接近进车端吸力越大,风机已经吃饱了,那能照顾到最远端的窑尾呢?

这就和吸香烟一样,在烟卷上扎满了针眼,还能吸烟吗?

对此,首先从进车端起依次封闭窑顶上的“排潮口”,并依次一排一排地盖好火眼,每次封一个排潮口或盖一排火眼,每次间隔0.5~1小时,经一昼夜,“火往前走了”。

误区之八:“一天要烧坏68套窑车轴承,现在的轴承质量太差”

经查,窑室两侧砂封槽的挡墙全坏了,砂封槽里一粒砂也没有,窑车两边的砂封板也七零八落。窑车进窑前“有人专门给轴承灌机油,但出窑车油全干了”,“轴承全变成兰紫色”。从窑端两侧向窑里看,车底两侧在焙烧带全是火光。

在隧道窑,窑两侧的砂封槽的挡墙不仅保住砂封槽里的砂不被流失以及砂层应有的厚度并和窑车两边的砂封板构成曲折密封,运行时,窑车两侧的砂封板插入砂层50~80mm,用以隔开窑车面和窑车底的气流,使车底的冷风上不去,车上的热风也下不来,为保持砂层经常有足够的厚度,在窑墙两侧还没有“加砂钢管”,随时注入不含泥、水的干砂。

现在这些设施都没有了,就算全负压焙烧“热风窜不下来”焙烧带1000℃以上的高温所产生的辐射热,烤也要把轴承里的机油烤干了,轴承也烤成兰紫色了。(该窑烧煤矸石砖,烧结温度大于1020℃)。所以,运行中经常保持砂封板、砂封槽的完好和槽中砂层的足够厚度是必不可少的。

误区之九:重窑炉保护,轻窑车维修

于是:

窑车“轴”,在轨道上运行时,车身左右摇摆少则六、七毫米,多的十几个毫米,擦刮两侧窑墙,挂坏砂封板、砂封槽、窑墙,甚至“顶车机都顶不动”。

车面凹凸不平,窑车周围的车面砖,七零八落,码窑车时“抓一把窑灰垫一下”“抓一坨稀泥抹光就是”。

结果是底层的砖不是压裂就是变形,抹上去的稀泥,一进窑就被烘干脱落,窑内轨道两侧被土渣堆满进车时“简直顶不动”。

须知:窑车车面就是隧道窑的窑底或称隧道窑的地平面,地面不平,桌椅板凳什么也放不稳砖坯能不压坏,断裂,倒坯吗?

砖坯在窑车上码十几层,“抓一把窑灰垫平”一压还平吗?窑车四周的垫层砖,运行中难免不前后、左右接触碰撞“抹一坨稀泥”,全是自欺欺人!

应该是,坏一块车面砖,就换一块完好的车面砖并应该找平,填实砌牢固,少换一块垫层砖,损失将是十块或更多的垫层砖和成品砖。

此外,窑车面不仅是窑底要平稳地托起砖坯,还要经受焙烧时高温的严峻考验,还必须具有足够的保温隔热功能,使车面热量尽可能少的传下车底,免得烧坏轴承。否则,不仅保护不了轴承,大量的热从车底跑了,烧砖煤耗能不高吗?

误区之十:重焙烧,轻码窑(坯)认为“砖是烧出来的,不是码出来的”。

某生产普通实心砖的烧结砖厂,码窑密度超过340块/m3,坯垛两侧码四压四,“才平稳”,坯垛前后一直码到窑车两头的边缘。在窑内,相邻两窑车坯垛下面3层砖坯,紧密接触。内掺达到420kcal/kg,成品砖打断后可见只砖的表层3~4mm烧成红色,中间由青灰至黑色,搓一下黑心,并不染手.

坯垛与窑墙的侧隙及顶隙少则100mm,多的达250mm以上。

·窑车上的砖垛,不论从前后看还是从左右看都是向中间“靠拢”成山字形。

·砖坯既没前后对正,更没左右看齐,砖坯直放、歪放、斜放都有。

俗话说:“七分装码,三分焙烧”,这是因为砖坯一旦码好推进窑内,码得是否平、稳、直、正、火路畅通已成定局,烧窑工有天大的本事也无法改变现状,顶多利用哈风闸进行“微调”,而坯垛装码时的每一个细节都直接影响着焙烧。

砖坯码得密,能够通过的风量就少,反之能够通过的风量就较多。

码窑密度太大,风都走不动煤就不可能氧化燃烧,反之,通过的风太大,把热量全吹跑了,火就烧不起来;

砖坯码放时做到了前后对正、左右看齐就火路畅通,反之,火的前进就十分困难。

砖坯码放时,其外表面越是充分暴露,砖坯里的燃料和空气接触的机会也越多越容易充分燃烧,燃料发出的热量也越多。反之,有热量也发挥不出来,如果相邻两块砖坯紧密接触,其接触面风根本进不去,燃料更不可能足氧燃烧,出窑产品出现“大黑脸”,并严重降低热效率;

砖坯码放得不平、不稳、不直、不正,窑车运行中容易“倒坯”、“垮砖”,至少也要把底层砖坯压裂、拉裂;

须知,煤的燃烧需要充足的氧气,否则,是烧不起来的。

实验表明:1kg标准煤在足氧燃烧时生成的全是二氧化碳,发出的热量为7000大卡,而在缺氧状态下燃烧时,生成的全是一氧化碳,只能发出约1200大卡的热量,相差5.88倍。

在实际生产中,完全足氧燃烧和完全缺氧燃烧的情况,几乎是不存在的,火电厂的粉煤灰里也还有一定的发热量,炼焦厂炼焦时也有少量的煤化为灰烬。

我们的任务是,让我们所使用的煤尽可能多的足氧燃烧和尽可能的不要缺氧燃烧,以节约能源,降低生产成本,这全靠坯垛码放得疏密合理,火路畅通,风量适度,砖坯又尽可能多的外表面能和空气直接接触,并做到平、稳、直、正、垛不倒。

这就需要严格遵循码窑的四项基本原则:

1、合理的码窑密度:码窑密度指每m3窑室空间码放多少块砖(普通实心砖),较为合适,实践证明吗窑密度宜为230~260块普通实心砖/m3。对于多孔砖和空心砖由于本身有孔洞,多少有点通风能力,在折标计算时可上浮1~2成。

2、足够的通风面积:指坯垛垛与窑墙的侧隙和窑顶的顶隙,以及砖坯之间所留的空隙的当量通风面积之和应不小于窑室横断面积的35%。

3、适当的风量分配:在窑炉中火还具有以下的特性。

向中间集中的倾向:众所周知,煮饭时的锅巴都在锅的中间,砖瓦焙烧窑炉是把火炉放平了使用,所以坯垛往往是中间温度较高,升温较快,中火也跑得快。

向上飘的特性:都知道,在自然状态下,火焰是往上冲的,这是因为热空气较轻,轻上浮,反映在窑里则是面火跑得快,底火跟不上。码窑越高这一情况越严重。

向空隙大的地方跑,高速公路车跑得快,羊肠小道走也走不动,砖垛与窑墙和窑顶的间隙大是“高速路”较多的风送此通过带走的热量也多,砖坯之间的缝隙小,风走不动,能通过的就少,带走的热量也少,所以在窑上往往是中间火快,两边跑不动。而且两边窑墙要散热,吸热就更加大了中火边火的速度差。

这全要靠码窑时合理地调整断面砖坯装码形式,留出纵横风道使各部位所通过的风量恰如其份,如:

断面中部留出若干纵向风道,使坯垛中部也有“高速公路”,引导风在纵两边侧隙多跑的同时,也往中间多跑一点。

而且中间留出的通风道没有砖坯,也没有内燃煤,想高温也高不起来。

中间留出的通风道的宽度约为两边侧隙的宽度之和。

较宽的窑室留一个通风道显然不够,要多留几条,一般每间隔1~1.5m就可以留一条纵向通风道。必须注意的,一是这些通风道应左右对称,否则两边火速不一;二是所有通风道宽度之和,应不小于砖垛与窑墙侧隙之和;三是只允许中间通风道的宽度略大于其余的通风道。

在窑车上的坯垛除必须留有纵向通风道以外,还必须留有一定数量和大小的横向通风道,这是因为窑内所产生的烟气和干燥砖坯的水汽在到达哈风时都要转个90°,从窑墙两侧的哈风口进入烟道,排向大气,如果没有横通风道,这些烟气、水气如何通进入窑墙上的哈风口呢?横向通风道的另一个作用是减小断面温差。

这是因为风在通过砖垛时被挤压在砖坯之间的缝隙里,走出坯垛体积自由膨胀,互相混匀,才进入下一坯垛,这样一来,前一个坯垛的断面温差就不会影响下一个坯垛了。

码坯时还应在窑车两头留出不小于100mm宽的空间,不码坯,这样不仅安全,而且相邻窑车的接头就自然形成了一条横向通风道。

4、最大的传热面积:在砖瓦焙烧窑炉中,热量传递有三种形式,即对流传热、辐射传热和坯体本身的热传导。其中,对流传热占有举足轻重地位。

窑炉在工作中,冷空气从窑尾进入窑内,吸收了冷却带、保温带砖体中散发的热量,砖体降温,空气升温,并向焙烧带前进,在焙烧带炽热的空气使坯体中的煤剧烈燃烧,并与砖坯同步升温后到达预热带、干燥带,把所携带的热量移交给砖坯,使砖坯升温脱水,热空气则逐步降温和携带着砖坯中蒸发出来的水汽,排入大气。

这种热交换是依靠流动的空气和砖(坯)体表面直接接触来完成的,其接触面积越大能传递的热量也越多,人们在寒冷时常倦缩在一起,为的就是减小和冷风的接触面积。

辐射传热则是依靠冷热不同的两个物体面对面时电磁波来传递热量的,一块烧红了的铁板,如果正对着它的大面感到热浪滚滚,但如果正对着铁板的一个棱面就没有那样热了,所以砖(坯)大面对大面时,辐射传递的热量也最多。

把砖坯悬挂在空中,六面都可以传热效果最好,但在实际生产中,这是不可能的。

所以,我们在码窑时应尽量把它最大的面暴露在空气中,相邻两砖坯之间最少留出15mm的缝隙,以便通风,那种大面紧密接触的码法实不可取。

为了落实上述码窑的四项基本原则,码坯时必须做到:

码窑密度控制好,中稀边密更好烧。

侧隙千万不能大,纵横风道应确保。

(窑车)两头脱空很重要,两车接头有风道。

平稳直正垛不倒,火路畅通产量高。

误区之十一:加快进车促高产。

某二次码烧隧道窑,把焙烧带一直推到了保温带,原冷却带成了保温带,推出来的窑车上的砖垛热浪逼人,工人们在砖垛上 “余热利用”——煮饭。

砖的烧结过程是一个十分复杂的物理、化学变化过程,需要足够的时间,对于普通实心砖,在其高温焙烧段要2.5~3个小时才能烧熟烧透,红烧肉炖不够时间也是生的。

加快进车,对于一个班可能多出几车,但下两个班也加快进车,岂不把火全推到窑外去了。

还有,烧结砖原料的主要成分之一是二氧化硅,它有一个特性:在573℃时产生晶格转化,体积剧烈胀缩,即砖坯从500℃升温到600℃的阶段在573℃时体积要膨胀,而在从600℃降到500℃时,又剧烈收缩,把冷却带推到了窑外,冷风一吹,砖表皮冷了,要收缩,内部还在573℃以上不收缩,如此内胀外缩,砖上的发状裂纹无可避免,全成了哑砖。

更为要命的是,为保证窑的使用寿命,在修建隧道窑时,在其高温段(包括高温预热带、焙烧带、保温带)使用耐火砖砌筑其余则用烧结普通砖,你现在把保温带推到了冷却带,普通砖在长期高温炙烤下,是要短命的。

所以,笔者以为:“加快进车”是杀鸡取卵,实不可取。

误区之十二:隧道窑那能进空窑车。

在正常情况下,隧道窑确实不能进完全没有装码坯的空窑车。但在特殊情况下,“进空车”又不失为一剂救命良方。

某隧道窑,由于焙烧失误,“火烧到了进车端的第三个车位”,此时不敢进车,因为冷砖坯突然升温要爆坯甚至倒坯,也不敢停风降闸怕窑炉熄火。

能采取的唯一措施只有进完全没有码砖坯的空窑车,把火迅速推回去。

顶进一个完全没有码放砖坯的空窑车。下一个进车时才顶进一个码好干砖坯的窑车。

再下一个时间,再顶进一个码好干砖坯的窑车。

然后按时先顶进一个空窑车,接着就顶进一个码好砖坯的窑车。

到下一个进车时段仍按一个空窑车,两个码好砖坯的窑车次序进车。

顶进了三个空窑车后,窑内各带火情已恢复正常,可以按正常进车了。

山东麟工窑炉有限公司

电话传真:0530-6131688

手 机:13869727795

服务热线:400-873-6667

http://www.cnlingong.com

相关文章

- 2024-04-14菏泽市电力设备的一个强势品牌

- 2024-04-14电力电工解决方案的服务商

- 2024-04-14山东鸿盛电气科技有限公司

- 2024-04-09【鸿盛HONGSHENG,主要经营范围】

- 2024-04-09【鸿盛HONGSHENG,一个高端电力设备的品牌】

- 2024-04-09鸿盛电气的优势

- 2024-04-09鸿盛电气发展历程

- 2024-04-09鸿盛电气企业文化

- 2024-04-09鸿盛电气由“产品经营”走向“品牌经营”

- 2024-04-09鸿盛电气企业定位

官方微信平台

官方微信平台