1 技术背景

随着新环保标准的实施对烧结砖隧道窑烟气排放的监控验收,使广大砖瓦企业普遍处于排放不达标的境况,2017年6月1日开始执行的烟气排放新标准计算办法如下:排放烟气氧含量基准值为8.65%,理论计算富氧量21%-8.65%=12.35%

折算系数为:21%-烟气实测含氧量%=过氧倍数

如一家企业排放烟气中氧含量为18.5%则折算系数为:

21%-18.5%=2.5,12.5/2.5=4.94

这样烟气排放浓度应换算方法为:

实测值×4.94=视在排放值再与国家公布的环保排放浓度上限值比照;这样现在生产运行的原设计生产线中烘烧结合生产工艺中氧含量肯定都在18%~19%,所有的排放指标都要乘以5,这样100%的企业排放都不达标,可以得出结论:烟气末端治理是不能解决问题的。

2 解决问题的思路

从实际出发,坚持“一厂一策”。根据各厂的原料、燃料、窑型工艺,以节能、减排、达标、超低排放为目标,从原燃料处理、成型、干燥、烧结、冷却每一生产环节做起,一步步优化,给末端烟气脱硫除尘处理打好基础,开发设计出一套简捷实用可靠的干法脱硫除尘系统。

3 烧结砖生产线环保优先改造方法步骤

(1)原燃料的优化:向红土页岩、低硫煤靠拢,采用原料脱硫配料,有条件的企业新项目建设可以采用天然气洁净能源生产优质产品,适应环保要求。

(2)烧结工艺向低空气过剩系数靠拢,使燃煤的挥发分得到充分燃烧,提高热利用率,不外排煤挥发分中的苯类有机物质,减少大气污染。优化热工工艺过程,使烟气中氧含量达到合理的范围(8.65%)。

(3)砖坯干燥利用洁净热空气进行;干燥室出来的饱和水蒸气中的“水”和“气”经物理处理后循环参加砖坯成型和烧结反应。

(4)充分燃烧后的外排烟气进行干法脱硫除尘,治理目标位:超低排放,粉尘浓度≤10mg,SO 2 浓度≤150mg,O 2 含量≤8.6%。

4 干法脱硫除尘工艺装备介绍

4.1 工艺装备布置

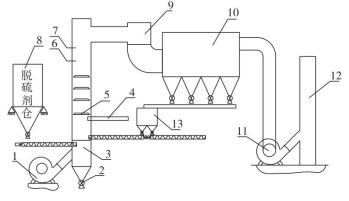

工艺装备布置见图1。

图1 工艺装备布置

1—烟气鼓风机;2—卸灰密封阀;3—气粉混合室;4—湿度调节器;5—阻流圈;6—测温装置;7—测湿装置;8—脱硫剂称重计量喂料仓;9—导向调风装置;10—脱硫石膏收集器;11—系统引风机;12—净化空气排出口;13—脱硫石膏收集仓

4.2 干法脱硫物理化学原理

含硫烟气经机械加压后高压高速进入气粉混合室,同时粉状脱硫剂以定量计量给料方式喂入气粉混合室;高速含硫烟气流和粉状脱硫剂充分分散混合发散喷出,在适当水分气氛下脱硫剂表面产生活性,表面活化后脱硫剂迅速和烟气中的SO 2分子发生表面物理化学反应,生成石膏(CaSO 4 ·2H 2 O)Ca(OH)2 +H 2 O+SO 2 +O 2 →CaSO 4 ·2H 2O(80~120℃)

在高速高压能量的推动下,烟气中的SO 2 与脱硫剂在阻流环的帮助下发生数百次接触反应,其反应率达到90%~95%,脱硫反应结束的气料混合物通过导风分离器进行分离,反应完全的脱硫剂进入袋式除尘器收尘排放,没有反应完全的脱硫剂进入气粉混合室重新参加下一轮脱硫反应。

4.3 脱硫塔内气、液、固相反应过程

①气粉混合采用50m/s的高速螺旋紊流形式,促进烟气和脱硫剂在极短时间内充分分散混合,给烟气中的SO 2 、Ca(OH)2 、H 2 O发生表面物理化学反应创造基本条件。

②使脱硫反应腔内的空气湿度保持稳定从而使脱硫剂表面产生均匀水膜,增大了反应接触面积,给SO 2 气体和水反应生成亚硫酸并进行一步氧化成硫酸提供了更优条件。

③反应腔内阻流圈的设置为脱硫过程的气相、液相、固相反应过程提供了充分的时间和物质交换机率,使脱硫反应完全率达到90%~95%。

④导向调风装置可有效控制脱硫反应腔内的气流速度,保持脱硫反应过程流畅稳定;同时部分脱硫剂可以循环参加反应,提高了脱硫剂利用率。

⑤使用改进型袋式除尘器,使脱硫后的含尘气体得到净化处理,脱硫石膏以粉状固体形式被收集,净化后含尘浓度小于10mg/m 3 ,气体达标排放。

⑥该套干法脱硫工艺装置改变了过去湿法脱硫环节多、曝气时间长、反应腔管路腐蚀严重、使用寿命短的缺点,它是以干态、气态、中性形式存在,环节少,腐蚀少,使用寿命长,实现定量自动操作,运行成本低。作者:王显彬

山东麟工窑炉有限公司

电话传真:0530-6131688

手 机:13869727795

服务热线:400-873-6667

http://www.cnlingong.com

相关文章

- 2024-04-14菏泽市电力设备的一个强势品牌

- 2024-04-14电力电工解决方案的服务商

- 2024-04-14山东鸿盛电气科技有限公司

- 2024-04-09【鸿盛HONGSHENG,主要经营范围】

- 2024-04-09【鸿盛HONGSHENG,一个高端电力设备的品牌】

- 2024-04-09鸿盛电气的优势

- 2024-04-09鸿盛电气发展历程

- 2024-04-09鸿盛电气企业文化

- 2024-04-09鸿盛电气由“产品经营”走向“品牌经营”

- 2024-04-09鸿盛电气企业定位

官方微信平台

官方微信平台