1 概况

2013年前,贵州省某烧结砖企业,其生产工艺采用普通挤砖机成型,自然干燥,24门轮窑焙烧,产品为烧结普通砖,每年生产规模仅为500万块左右,企业人力资源占用较多,产生成本较高,产品质量得不到保证。2014年6月,根据《贵州省“十二五”建材工业规划》及建设市场需求,该企业决定拆除轮窑及自然干燥坯场,采用煤矸石、建筑垃圾为主要原料,双级真空挤砖机成型,“直通式一次码烧”隧道窑等新技术、新装备,对原生产线进行更新技术改造,2015年3月技改工程竣工。

该生产线每年消耗煤矸石6.8万t、建筑垃圾2.9万t,实现烧砖不用煤,不再采用良田好土。

目前,企业多种规格烧结保温砌块的产品密度低于1000kg/m3,强度较高,性能稳定,质量满足标准GB/T13545-2003《烧结空心砖和空心砌块》、GB13544-2000《烧结多孔砖》的相关要求,产品及应用如图1、图2所示。同时,该生产线还能兼顾生产农村乡镇建设所需的烧结普通砖,年生产规模达到6000万块(折普通砖),产品已获得贵州省墙改办“新型墙材认定证书”,成为该地区仅有的一家烧结类新型墙体材料生产企业。

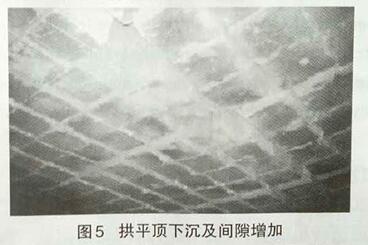

企业技术改造取得较好的效果,得益对原料制备、成型环节设备性能的高度重视,对焙烧环节中平顶隧道窑较好焙烧性能的追求。然而,对隧道窑平顶结构方式,是采用吊平顶方式还是采用异形重质耐火砖砌筑拱平顶方式的两种技术方案,却缺乏充分的技术评估,该隧道窑选择的砌筑拱平顶结构,不仅造成隧道窑造价增加,同时,在较短运行时间后,即出现窑顶平面下沉等缺陷。

2 隧道窑规格

该厂采用“直通式一次码烧”隧道窑,主要技术参数如下。

隧道窑长度127.5m;隧道窑内宽3.6m(跨度);隧道窑内高1.780m;隧道窑容车数量36辆;隧道窑窑顶结构为异形重质耐火砖砌筑拱平顶;隧道窑拱中心角60°;拱高0.134×3.6=0.4824m(拱形顶时);拱厚度360mm(拱形顶);该隧道窑干燥段长度约为50m,焙烧段长度约77.5m。

该厂隧道窑运行时间约2年多,年末停产检修后,由隧道窑斜撑墙外表面裂纹、窑内重质耐火砖下沉及砖与砖之间间隙增加等情况观察,该窑产生的这些缺陷,应与重质耐火砖拱平顶存在的水平推力有关,与该窑施工中,采用的防止水平推力措施不足有关。

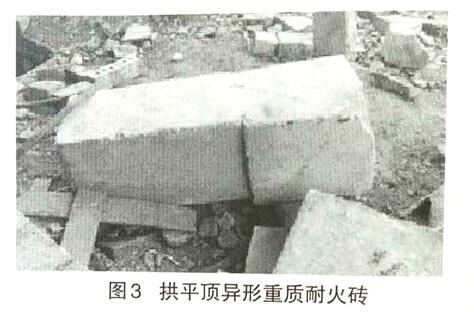

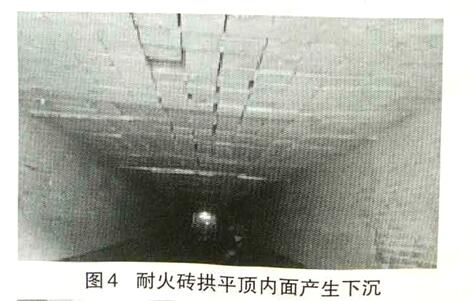

砌筑隧道窑拱平顶的耐火如图3所示。隧道窑内窑顶平面图如图4、图5所示。窑外斜撑墙裂纹如图6所示。

图3所示异形重质耐火砖,其厚度为230mm,长度随着窑拱弓形曲线有变化,窑拱中心处的拱砖最大长度达到713mm,一块砖质量达到78kg。

图4、图5所示隧道窑内拱平顶的砖与砖之间的间隙现状表明,随着窑体温度的变化,以及拱顶载荷的作用,同时防止水平推力措施不足,造成间隙加大和下沉。

图6所示隧道窑斜撑墙表面水平裂纹,裂纹位置处于拱脚砖的位置,表明防止水平推力措施不足,出现裂纹。

3 结构设计及分析

根据企业提供的隧道窑主要技术参数,该隧道窑剖面图如图7所示。

该窑窑直墙采用厚度370mm耐火砖砌筑,设60°斜面拱脚砖,两侧拱脚砖后部采用钢筋混凝土连续梁将其固定,同时砌筑高强度红砖砌体,加上窑外斜撑墙,共同抵御拱平顶耐火砖荷载产生的水平推力。拱平顶采用异形重质耐火砖砌筑(如图3所示),沿窑长方向,一圈拱的厚度为230mm,拱背弧形上部为保温纤维毡及轻质保温混凝土,上部脱空形成空腔,空腔上部采用混凝土预制板敷设,承担窑顶荷载。

窑长度方向进出车端温度较低区域,采用现浇钢筋混凝土板制作窑顶,总长度约20m左右。

从图7剖面图中可以看出,窑拱荷载产生的水平推力,仅仅依靠拱脚砖后钢筋混凝土连续梁、红砖砌体和斜撑墙窑等基础形式承受其拱平顶水平推力,此种方式不如在窑墙内或斜撑墙外设置立柱及钢拉杆,形成有效的单向抗推力结构,以抵消拱平顶产生的水平推力和温度变化产生的膨胀应力。

传统拱顶隧道窑拱中心角60°,半径与窑宽为3.6m时,其矢高为0.4824m(图7中B的部分)。在隧道窑焙烧过程中,这部分弓形空间区域容易让热空气漂浮在砖垛上部,使得砖垛底火慢,砖垛截面温度不均匀,易出现欠火砖或过火砖,因此,在人工码坯、机械码坯及机器人码坯的环节,均特意将砖垛码成与上部弧形空间区域相一致的形状,降低砖垛截面温度不均的不利影响。此时,如一圈窑拱厚度为230mm、宽度为230mm时(图7中A的部分),一圈窑拱体积为0.206m3,黏土质耐火材料密度为2070kg/m3,一圈窑拱质量仅约为426kg。

拱平顶隧道窑剖面图中,当采用异形重质耐火砖(即图7中A和B的部分)完成窑拱平顶的砌筑时,一圈窑拱厚度仍然为230mm,一圈窑拱体积将增加为0.206+0.269=0.475m3,黏土质耐火材料比重仍然按照2070kg/m3,一圈窑拱质量达到983kg,窑拱材料荷载增加一倍以上。

按照拱中心角60°,半径与窑宽为3.6m时的拱形受力分析当一圈窑拱荷载为426kg时,水平推力约为367kg。

当采用异形重质耐火砖砌筑拱平时,一圈窑拱荷载为983kg,水平推力约为845kg,比拱形窑顶水平推力增加约2.3倍。

考虑隧道窑长期在高温条件下运行,耐火砖的线膨胀系数作用,其水平推力应比理论计算还要高。

施工中,隧道窑的抗水平推力措施,主要依靠拱脚砖后钢筋混凝土连续梁、红砖砌体和斜撑墙窑等基础形式承受,其总的宽度达到1.7m左右。

4 隧道窑加固

生产工艺中,由于采用煤矸石为内燃掺配料,隧道窑高温焙烧带对拱平顶的温度应力作用较大,长期运行后,红砖砌体砂浆抗剪强度下降,窑拱水平推力使得斜撑墙表面出现裂纹,拱平顶砖下沉和间隙加大,如图4、图5、图6所示。

隧道窑预热带和冷却带受温度影响较小,目前,斜撑墙表面还没有出现较大的裂纹。

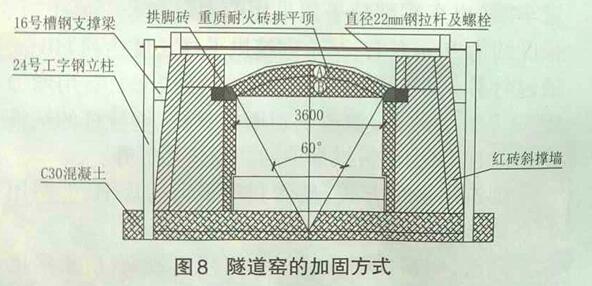

鉴于隧道窑目前出现的窑顶砖下沉、撑墙表面裂纹等缺陷,企业确定对隧道窑进行检修及加固,加固方案如图8所示。

加固方案拟在隧道窑焙烧高温带约4个车位长度内,沿斜撑墙按照1.8m间隔,挖深0.8m,采用C30标号混凝土,埋设24号工字钢钢立柱,按照拱脚砖标高位置,设置16号槽钢支撑梁。立柱上部采用Ф22钢拉杆及螺栓张紧,从而形成立柱、拉杆承受拱水平推力的单向抗推力结构,这一补救方案对防止水平推力的继续破坏作用以及窑拱平顶结构的完整性,能够发挥一定的作用。然而,加固方案对水平推力的作用点位于斜撑墙表面,如撑墙及红砖砌体的整体强度降低时,水平推力仍会造成砌体向上膨胀,窑拱平顶仍然会出现下沉现象。比起在钢筋混凝土连续梁后设置立柱、钢拉杆的方式,则防止水平推力的破坏作用要直接得多,效果也更好。因此,目前采用的加固方案,其作用稍逊一点,只能说是补救方案。

5 窑炉技术经济分析

隧道窑窑拱有吊平顶和拱顶两大类,在拱顶结构中,有微弧拱、三心拱、60°拱、90°拱等,平顶和拱顶在生产实践中,对焙烧有一定影响,吊平顶结构能够降低窑内断面温度差,提高烧成产品合格率及产品质量,对焙烧控制较为有利。而拱顶结构的窑断面温度存在差异,造成砖垛上部与下部产品的烧成程度出现不一致的情况,引起产品质量波动,一般需要采用改变码坯坯垛形状的方式,以适应拱顶结构弓形区域带来的不利影响。

该厂拱平顶结构,是拱顶结构中的特例,是将平顶结构的焙烧优势,拱顶结构的施工简便优点结合在一起,但是,由于对耐火材料质量增加后产生的水平推力,仅通过加大拱脚基础的方式,而没有采用立柱、钢拉杆的抗推力结构,致使窑顶结构的完整性及密封性存在较大的安全隐患。

根据图7拱平顶示意图及结构分析,弓形区域既B部分,当一圈窑拱厚度为230mm,体积为0.269m3,黏土质耐火材料密度按照2027kg/m3计算,一圈窑拱B部分质量达到557kg。全窑127.5m长度内,不考虑进车端、出车端部分平顶采用的现浇钢筋混凝土板、长度约为20m左右,其余砌筑拱平顶长度达到110m,通过计算,仅B部分耐火材料量达到266t,费用增加近32万元。此外,如考虑到增加立柱、钢拉杆的抗推力结构时,采用砌筑拱平顶的费用还要上升。

砌筑拱平顶方式,虽然获得平顶的效果,但费用较高。

其次,因窑拱耐火材料材料用量较大,抗水平推力结构的处理必须高度重视,不能轻视,否则,隐患较大。

目前,吊平顶结构中,采用硅酸铝纤维模块、耐火材料、轻质刚玉砖等耐火材料完成隧道窑的平顶形式,水平推力很低,窑炉结构简化,平顶不易变形,完全满足烧成温度及密封要求。同时,窑炉内宽可以加大,从而更加有效地降低单位产品能耗,提高生产能力。

6 结束语

该生产线中一次码烧隧道窑,采用异形重质耐火砖砌筑隧道窑的拱平顶,根据计算,一圈窑拱耐火材料体积中,A部分和B部分的体积为0.206+0.269=0.475m3,A部分重426kg,B部分重557kg,一圈窑拱质量达到983kg,在全窑长度砌筑范围内,B部分耐火材料重266t,A部分耐火材料重203t,B部分比A部分质量超过1倍多。采用砌筑拱平顶的方式,因其重质特异形耐火材料本身的价格比较高,随着数量的增加,隧道窑建造费用因此增加较多。

其次,砌筑拱平顶因拱结构材料质量提高,水平推力加大。本例中,窑炉设计及施工,对此并没有采用立柱、钢拉杆的抗水平推力结构,仅采用加大拱脚砖砌体基础结构的方式,此方式不能避免拱结构变形,特别是在长期的高温带持续温度影响,砌体砌筑砂浆强度降低,砌体抗剪能力下降后,窑拱水平推力造成斜撑墙表面相应位置出现水平裂纹,窑内拱平顶砖间隙加大和下沉,不得不进行加固处理,隧道窑维护费用再次增加。

基于机械码坯、机器人码坯环节中,通过计算机编程、编组皮带控制,砖垛形式基本能够适应隧道窑窑拱结构形式,从而减小拱顶弓形区域造成的窑内温度分布不均匀的危害,因此,与其采用费用较高的拱平顶方式,不如通过码坯方式的改进,实现隧道窑焙烧过程中,降低窑截面温度差,同样能够保证烧成产品合格率及产品质量。

平顶隧道窑具有较好的焙烧优势,是当前大部分烧结砖企业的主要选择,当采用吊平顶结构时,硅酸铝纤维模块、耐火吊顶转、轻质刚玉砖等耐火材料不仅能够满足隧道窑技术要求,更为重要的是,吊平顶结构,由于窑顶材料对窑墙没有水平推力的影响,窑体厚度及材料用量要比拱平顶结构形式要低很多,隧道窑外观占地面积减少,整体造价降低。

考虑到隧道窑截面宽度超过3.0m,因此,同类拱平顶窑的加固方式中,拱平顶抗水平推力结构,应在拱脚砖后钢筋混凝土连续梁后,根据钢立柱的相应位置,再设置钢筋混凝土支梁,与钢立柱、钢拉杆系统形成刚性支撑,才能较好地抵御窑拱的水平推力,从而彻底消除水平推力对窑的安全隐患。作者:余志刚、陈荣生

山东麟工窑炉有限公司

电话传真:0530-6131688

手 机:13869727795

服务热线:400-873-6667

http://www.cnlingong.com

相关文章

- 2024-04-14菏泽市电力设备的一个强势品牌

- 2024-04-14电力电工解决方案的服务商

- 2024-04-14山东鸿盛电气科技有限公司

- 2024-04-09【鸿盛HONGSHENG,主要经营范围】

- 2024-04-09【鸿盛HONGSHENG,一个高端电力设备的品牌】

- 2024-04-09鸿盛电气的优势

- 2024-04-09鸿盛电气发展历程

- 2024-04-09鸿盛电气企业文化

- 2024-04-09鸿盛电气由“产品经营”走向“品牌经营”

- 2024-04-09鸿盛电气企业定位

官方微信平台

官方微信平台