节能环保是当前最迫切的要求,老百姓环保意识起来越强,好多企业被附近居民堵过门,也被迫做过经济补偿。政府部门执法也越来越严,绿色经营、节能环保势在必行。企业家们要注重环保,不可抱侥幸心理。中国的市场很大,成本、技术、质量不一定能决定一个企业的生存与否,而环保决定生存。轮窑企业是政策要淘汰的,但西北某建材基地,隧道窑竞争不过轮窑企业,他们将好转的希望建立在轮窑淘汰后。所以新型建材企业要想有竞争力首先要紧跟国家的产业政策。

1. 脱硫系统中关键参数的确定

(1)液气比:是脱硫系统关键的技术之一,液气比与生产企业工况(烟气量、烟气温度、含尘量、SO2浓度等)有密切的关系。液气比小了,脱硫效率达不到,导致排放不达标;液气比大了,系统阻力大,运行成本高。选择合适的液气比除了理论计算之外,更重要的是经验。经过多年的技术经验积累和实践验证,液气比可调,可以很精确的适应工况要求;

(2)洗涤时间:充分的洗涤时间可以达到高效的脱硫效果,但过长的洗涤时间会增加系统投资和运行成本。洗涤时间与烟气量、含硫量、烟气温度、洗涤塔截面积、洗涤塔有效高度等有密切的关系。选择洗涤塔规格时要充分了解上述工况条件,制定合理技术方案;

(3)、粹取工艺:除采用双碱法外的粹工艺,效率高,管路不堵塞,系统可以长期稳定运行,运行成本低,回收物可以再生利用。这也是火电行业应用最广泛的技术,成熟可靠,是最经济的粹取工艺。主要消耗品为石灰,每日只需补充少量的碱液即可。电力系统中有用石灰浆液脱硫的出口颗粒物不达标,原因是产生结晶颗粒,另加湿式电收尘即可解决;

(4)系统的合理设计:塔体设计要有利于长期稳定使用和方便检修;循环泵的数量和选型,一是要满足液气比的需要,还要满足短期检修的需要。选型大了系统投资大,运行成本高;小了不能满足达标需要;溢流面的高度可调,溢流量可调,可以适用不同的工况条件;沉淀池的设计涉及容积、合理分区、方便取渣。循环池体积理论上越大越好,体积与循环量1:0.8~1.0较合理;

(5)系统自动化操作:系统配备酸碱度自动检测、自动加碱、自动捞渣系统、温度自动检测、旁路烟道保护等,可以实现系统自动化运行和设备关键部位保护。氧化搅拌系统可以提高洗涤液的利用率,减少使用成本,提高脱硫效果,

该脱硫系统设已获得国家专利;

(6)烟气给风技术:这是很多设备生产单位容易忽视的技术。好的进风方案可以减少对塔体的冲刷延长设备使用寿命;旁路排风系统可以实现在线检修,避免对生产的影响;反射布风液面可以保证烟气在塔体截面均匀分布,使液气充分溶合,还可以沉淀大部分粉尘颗粒;

(7)液气分离技术:液气分离好才能保证达标,才能降低运行成本,减少二次污柒。除雾层数,布置方式 ,通过面积都可以影响到系统使用效果。有的脱硫设备生产单位没有这方面的技术,单水的消耗量就十分惊人,大大增加了运行成本;

(8)旋转窑烟气脱硫已经有了成熟可靠的技术方案,使用效果良好,烟气集中排放,集中处理,没有跑冒滴漏现象,投资省、运行成本低,解决了旋转窑的环保难题;

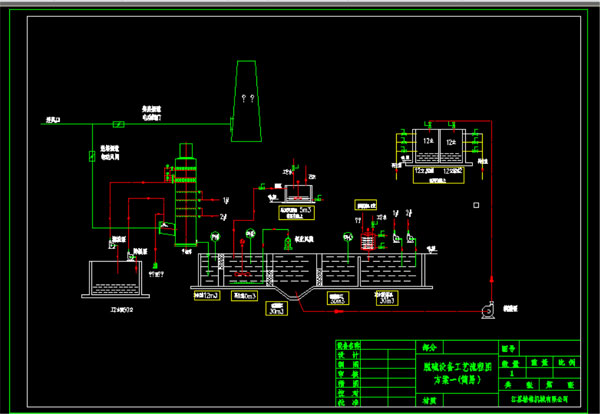

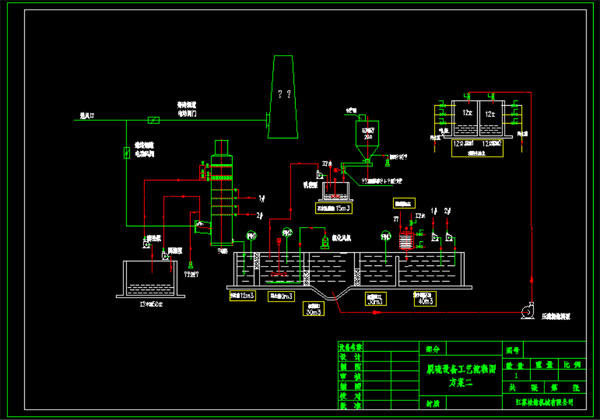

(9)高含硫量烟气脱硫技术:有的煤或煤矸石含硫量较高,单靠化学方法脱硫即不现实也不经济,我们对高含硫烟气有经济合理的技术解决方案,采用外部脱硫、洗涤脱硫、串联脱硫等方式,可以达到环保要求。该技术方案如下图:

2. 脱硫设备中常见问题的解析

(1)塔体材质:玻璃钢、PP板、复合板、玻璃钢内衬钢筒、鳞片防腐钢筒等。塔体要满足结构强度要求,可以布置塔内设备。砖厂规模越来越大,塔体直径越来越大,结构强度要求越来越高。玻璃钢、PP板、玻璃钢内衬钢筒,结构强度差,有的无法支承除雾器重量,只适合小型塔。鳞片防腐钢筒、复合板都能适合要求,鳞片防腐钢筒性价比最好,复合板价格高,对工况要求严格,适应性差;

(2)循环水泵的流量与扬程:单台流量40~80m3/h,扬程在25~30m,功率在11-22kW。流量小液气比达不到 ,扬程小洗涤液雾化效果不好,液气不能充分溶合,达不到洗涤效果;

(3)除雾器的设置与层数及除雾器的清洗:层数越多脱水效果越好,阻力越大,两层较为合理。不清洗除雾器,时间久了会结垢阻塞烟气通道;

(4)循环水池功能再生、置换、沉淀,每一工序都需要时间,所以循环水池容量要够,通常1:0.8-1.0即可,布置方式要方便操作检修;

(5)直烧窑空气掺入量过高,影响达标检测,增加前后窑门,方便检测。

3. 原料制备生产线粉尘治理

(1)改善工作环境,防止尘肺等职业病的发生,保证劳动者身心健康是我们的责任,创造一个良好的工作环境才能吸引劳动力,解决用工难的问题;

(2)回收高质量的成品用于生产,创造可观的经济效益;

(3)、减轻工人劳动强度,减少空气污染。

4. 原料制备生产线粉尘治理要点

砖瓦企业原料生产线扬尘大,扬尘点多,含尘气体潮湿,收尘器设计时应首先适应其工况,其次考虑到砖瓦企业的维护和检修能力,选用优质的零部件保证设备的使用寿命和减少维修量。原料制备生产线粉尘处理现场总体方案的确定力求设备数量少,工艺管路短,避免二次扬尘,系统投资低,设备管路合理。 环保设计与工艺设计要同时进行才能更合理,可以减小系统功耗。

(1)料气比:破碎机、落料点、筛分机械是原料制备生产线的主要扬尘点。每个扬尘点的扬尘量、扬尘动能等扬尘特性都不相同。每个扬尘点通过或处理的物料量与其所配风量的比称为料气比。不同种类的破碎机破碎不同种类的物料决定其扬尘特性不同。皮带机落料点的高低,输送物料的不同其扬尘特性也是不同的。筛分设备的种类、筛分方式、筛分物料其扬尘特性也不同。分配不同扬尘点的风量和风压,这对合理选择收尘主机十分重要。

(2)系统压力损失:系统压力损失与管路长短、管路直径、管路弯曲度有直接关系。在确定好各扬尘点的配风量后,合理布置设备和管路位置可以最大程度地降低压力损失,这样风机型就可以小一点,运行成本可以降低。综上所述,确定合理的料气比,合理布置设备和管路才能降低收尘系统的投资和运行成本

来源:中国砖瓦工业烧结技术信息中心网

服务热线:400-873-6667

电话传真:0530-6131688

E-mail:cnhingong@163.com

相关文章

- 2024-04-14菏泽市电力设备的一个强势品牌

- 2024-04-14电力电工解决方案的服务商

- 2024-04-14山东鸿盛电气科技有限公司

- 2024-04-09【鸿盛HONGSHENG,主要经营范围】

- 2024-04-09【鸿盛HONGSHENG,一个高端电力设备的品牌】

- 2024-04-09鸿盛电气的优势

- 2024-04-09鸿盛电气发展历程

- 2024-04-09鸿盛电气企业文化

- 2024-04-09鸿盛电气由“产品经营”走向“品牌经营”

- 2024-04-09鸿盛电气企业定位

官方微信平台

官方微信平台