摘要:介绍轮窑改造项目的施工和生产实践中的一些总结和经验,为同行提供一些建议。

关键词:隧道窑;轮窑;改造;干燥

东平合力建材有限公司于2011年购买28门轮窑一座,主要生产掺配少量页岩的黏土砖,生产设备老旧,砖坯干燥全靠自然晾晒,效率低下逐渐失去竞争优势。2012年开始计划对生产线进行改造并考察附近省市同行轮窑改造项目。同年冬季,我们对成型设备进行改造,保留轮窑。生产近一年后,在多方调研基础上反复论证,决定拆除轮窑,建设隧道窑。现新生产线已投产一年半,到达改造预期目标,本文将改造内容和生产中的一些细节归纳总结,与同行交流探讨。

1 原有生产线

破碎设备由两台小的环锤式带筛底破碎机组成,主要破碎土和少量页岩。原料没有进行筛分,购买粉碎好的内燃,通过铲车及两条对掺皮带进行内燃配比。所有设备均为露天安置,无料棚、无车间。

成型设备为一台50制砖机、机械切坯机,设备均为露天放置。

干燥采用露天干燥方式,烧结设备为28门轮窑,轮窑露天建设,无遮挡。

组织生产,操作中发现轮窑一些问题:1生产基本靠天吃饭,遇上下雨天就无法保证连续生产,遇上连阴天就得停窑;2砖机效率低,用人量大,生产效率低下,成本高;3轮窑散热严重,烧砖热耗很高。

针对以上问题,我们开始组织外出调研,准备改造。

2 第一次改造

在初步调研基础上,结合公司实际情况,对生产线进行部分改造。

a.破碎设备由一台颚式破碎机及一台环锤式破碎机组成,主要破碎页岩及煤矸石混合料。筛分设备为一台滚筒筛,筛上料返回环锤式破碎机,筛下料进入陈化车间。所有设备均为露天安置,无料棚、无车间。

陈化车间为一处钢结构厂房,车间中央吊挂布料皮带机,破碎好的原料堆在车间一处,生产时用铲车装入皮带机送至制砖机。

b.在陈化车间旁边新建成型车间,新购箱式给料机、搅拌挤出机、60硬塑制砖机、切条切坯机。成型车间内预留日后改造空间。

c.干燥维持自然干燥工艺

d.维持轮窑生产,建设钢结构厂房将轮窑置于车间内。轮窑外墙涂刷一层保温层,降低热耗。

改造后取得了一些实际效果:1陈化库储存空间大了,储料时间变长,原料陈化效果好,便于成型;2多斗取料代替铲车,取料均匀,降低取料成本;3硬塑砖机挤出泥条坯体强度增加,含水率低,便于干燥。

改造后,砖坯干燥还是靠天吃饭,用人工量大,干燥周期长,生产效率低下。轮窑操作不便于控制,产量和质量受到认为、气候等因素影响都很大。能耗及人工成本比较大,排烟也没有安装脱硫除尘设备,环保局督促整改。

生产一段时间后,公司考虑进行第二次改造,计划拆除轮窑,建设隧道窑。

3 第二次改造

改造前,我们对山东、河南、山西等地的宽3.6m、4.6m端面隧道窑考察了近两个月,对比各家公司建的隧道窑,学人之长,决定建设一条3.6m断面隧道窑。

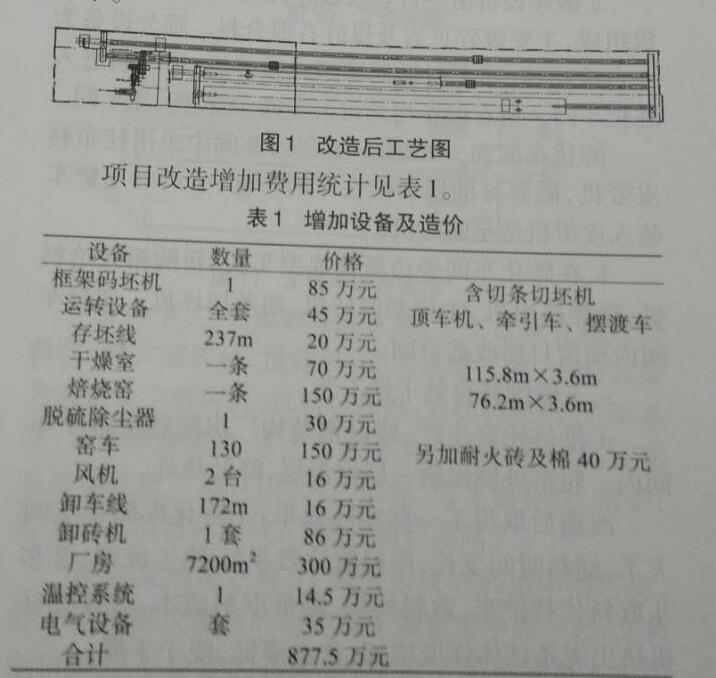

公司与山东省建筑材料工业设计研究院环美分院多次研讨,目标是能用的既有设备保留使用,需要新增设备新增厂房的,,由环美院负责重新设计施工。最终确定方案为:1改造后生产线原料以页岩为主,掺加炉渣作为内燃,保留破碎系统,增加陈化前双轴搅拌机及加水设备和厂房,所有设备实现室内作业,增加一台笼式粉碎机用于破碎一级破碎后的筛上料的破碎;2陈化库进行改造,新上两台侧式挖斗取料机及皮带输送机,与成型车间箱式给料机对接;3成型车间在砖机后面增加大螳螂框架式码坯机,实现自动码坯;4轮窑拆除,在轮窑位置建隧道窑和干燥室,通过存坯线将码坯线和干燥窑相连;5在卸砖线位置安装半自动打包机,实现人工卸车与自动化打包相结合,购置汽车吊一台,便于工地送货。改造后工艺图如下。

针对外出考察中发现的问题,在施工中重点关注以下问题:1钢轨、窑车用钢材、H钢梁等均购买正规厂家的国标材料;2窑炉及窑车用耐火、保温材料经现场考察后从业内著名厂家采购,根据国标要求检测合格后才准予使用;3严格按图施工,聘请设计院工程师全程监管,技术问题现场处理,严禁随意变更设计。

项目于2014年5月全部改造完成,6月份点火调试生产。

4 试生产中存在问题

因对隧道窑生产操作不熟悉,前期出现较多问题,走过一些弯路,具体如下:

a.原料掺配不合理,混合料热值掺配过高,导致窑内温度持续排尿高,烧出的砖过火严重;

b.操作经验少,对隧道窑的风路系统、温度控制难以操控。

调试期间请过不少烧窑师傅,众说纷纭,有的主张对窑炉进行改造,我公司对烧窑工提出基本要求,在现有生产线前提下进行焙烧操作,不允许改造窑炉。同时,公司鼓励内部员工积极学习烧窑,掌握烧窑理论。

经过两个月的调试,操作工逐渐掌握焙烧原理,生产线走向正常。

5 生产经营情况

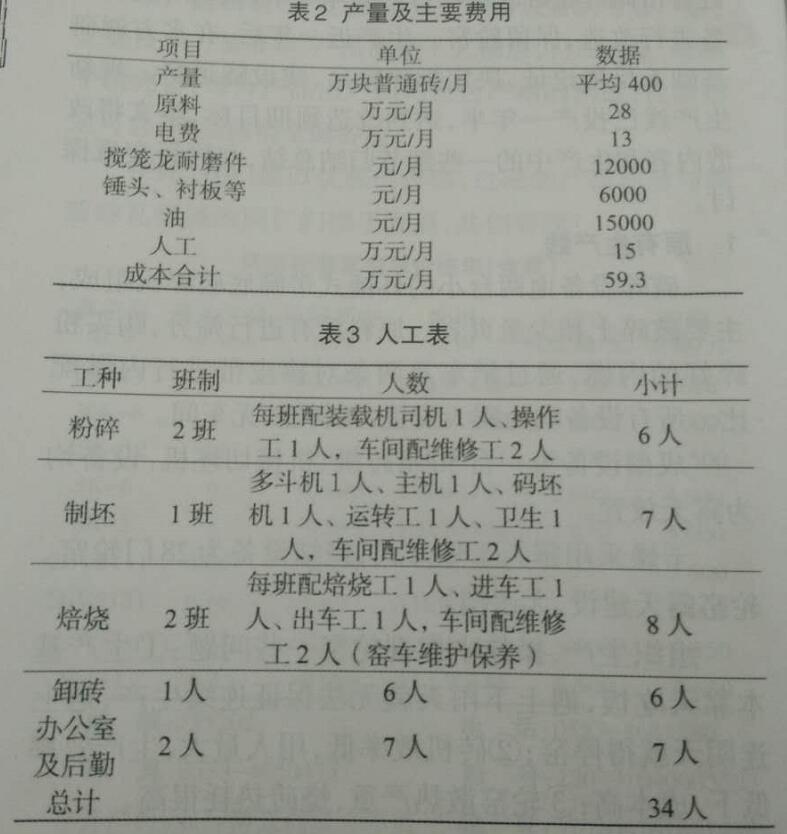

生产线投入使用近一年半,各项指标趋于稳定,生产经营数据统计见表2、表3.

根据各项费用及人工工资计算的综合费用平均0.148元/块普通砖。

对生产操作的问题总结如下 :

a.原料颗粒级配很重要,特别是生产多孔砖时,颗粒太粗时影响成型质量,烧出的砖外观很粗糙。笼式粉碎机破碎筛上料效果很好,但是维修量很大,生产中做了一些创新,方便笼棒安装,但维修用工依然很大。图2为磨损的笼,图3为笼式粉碎机。

b.建议陈化库大一些好,陈化库不仅可以使物料疏通陈化,还可以储存原料以备破碎跟不上时维持成型车间生产。

C制砖机选型要比隧道窑产量大,这样可以缩短开机时间,提高效率。我厂选用一台60硬塑机,隧道窑产量提高时,明显感觉砖坯跟不上,成型车间有时需要两个班生产,选用一台75砖机甚至90砖机便会游

刃有余,既可以多制砖坯,又延长砖坯自然晾晒时间,还可以减少开机时间,减轻劳动强度。

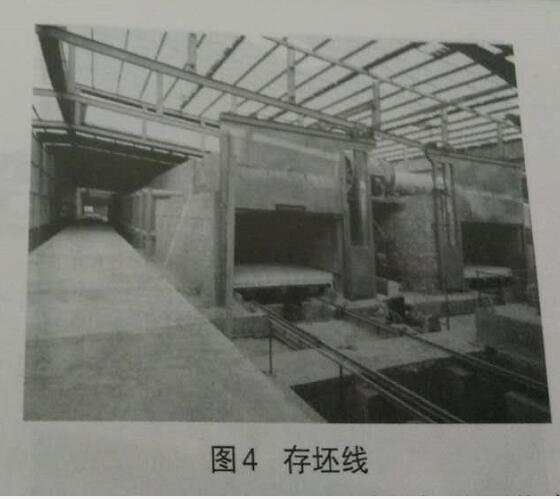

d.存坯线越多越好,砖坯自然晾晒时间越长,干燥压力越小。为提高自然晾晒效果,存坯线位置的屋顶采用了单层采光板,白天阳光可以照射到砖坯上,屋顶采用大量无动力通风器,侧墙安装推拉窗方便空气流通,见图4.

e.调试初期因为找不到规律,走了一些弯路。摸清干燥窑、焙烧窑的风格规律后,使用就顺利了。要想保证稳定的质量和产量,要根据自己的原料和窑炉特点摸索出操作办法生产线的核心就是干燥和焙烧,干燥焙烧操作必须聘用有责任心的操作工。

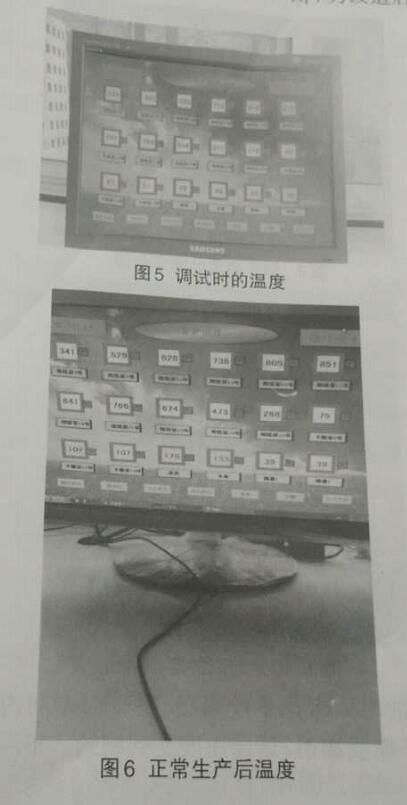

f.施工中窑炉保温做的比较到位,窑墙和窑顶无漏风现象,散热很少,烧窑时抽热和提温都比较容易操作。图5为调试时的温度,图6为正常生产后的温度。春夏秋三季发热量一般在280kcal/kg左右,冬季掺配的高一点,310kcal/kg左右。图7为改造后的产品。

g.窑车施工时所采用材料全部为国标材料,耐火材料也经过严格考察,所有材料由公司采购,委托专业师傅加工。钢架全部为现场焊接,尽量满焊,湖北砌筑师傅现场进行耐火层衬砌。窑车加工时买材料多花了近5万元,但使用过程中维护费用很低,窑车使用一年半,无一辆损坏,未更换车轮,未大面积更换耐火层,见图8、图9.窑车维护由焙烧车间人员兼职操作,没有再安排专人负责。

h.改造时未考虑冬季采暖,冬季时车间内气温低,砖坯干燥受影响,焙烧速度受到制约。下一步要考虑采用窑炉预热利用问题,增加车间内采暖设备。

i.根据现有经营情况分析,建设两条窑的盈利状况要优于一条窑。两条窑生产,产量可以翻一倍,成本增加不会超过60%,降低了单位平均成本,提高了市场竞争力。

6 结论

根据我厂生产情况总结,砖厂建设或改造前最好多出去比较一下,多看一些窑,和砖厂的工人多交流了解一些实际情况再做决定,对成本也能比较准确地掌握。

选设备、选施工单位、选材料时,还是要用专业的、国标的好,多花不了几十万块钱,生产过程中省心,少用几个岗位工,少用一些耗材,核算起来更划算。

砖厂属于微利行业,市场不好时就赔钱,所以,从各个岗位考虑控制成本很重要。委托专业设计单位进行进行整体规划设计,初期花点钱,但是解决了后顾之忧,既能使厂子布局合理,节约土地,又能控制投资,少走弯路,便于监管施工质量,生产起来也便于管理,变相降低生产成本。

地址:山东省巨野县经济技术开发区

手机:13869727795

服务热线:400-873-6667

在线QQ:986204515

E-mail:cnlingong@163.com

相关文章

- 2024-04-14菏泽市电力设备的一个强势品牌

- 2024-04-14电力电工解决方案的服务商

- 2024-04-14山东鸿盛电气科技有限公司

- 2024-04-09【鸿盛HONGSHENG,主要经营范围】

- 2024-04-09【鸿盛HONGSHENG,一个高端电力设备的品牌】

- 2024-04-09鸿盛电气的优势

- 2024-04-09鸿盛电气发展历程

- 2024-04-09鸿盛电气企业文化

- 2024-04-09鸿盛电气由“产品经营”走向“品牌经营”

- 2024-04-09鸿盛电气企业定位

官方微信平台

官方微信平台