1 引言

海南岛四面环海,地处我过南部热带北缘,属热带季风气候,素来有“天然大温室”的美称。这里长夏无冬,年平均气温22℃-26℃,全年无霜冻,冬季温暖。雨量充沛,年平均降雨量为1639mm,雨源主要有锋面雨、热雷雨、和台风雨。全年湿度大,年平均气压约23/hpa至26/hpa。在改造调试的50d时间内,测得平均湿度在77%,空气湿度大的一个典型例子是,晾晒在日光下的湿衣服两天晒不干,其空气湿度不亚于内地干旱地区砖坯隧道干燥室内的空气湿度。

这里的做砖原材料以灰沙岩为主,灰沙岩的典型特征是吸水性特强,太阳下暴晒也仅仅能晒干表皮,而且一旦表皮结硬壳,里面的水分根本排不出去。其烧结温度范围偏窄(仅仅上下30℃,超出这一温度范围,高则过火,低则欠火),烧结难度不亚于黏土原料。灰砂岩如图1

海南的气温特征以及灰砂岩的特性决定了其自然含水率高达26%-28%,也就是说,制坯不需要给原料加水,成型后的含水率就高达25%-27%,码坯机的抓手勉强能将坯子抓起放上坯垛,抓手稍紧则坯子变形,稍轻坯子就会滑脱落地,滑落地上的坯子应声就变形为一个泥饼子。码上坯垛的坯子用手轻轻一摁就是个深坑,如图2所示。

该砖厂改造前的两条生产线是烘烧一体的窑型,为3.6m断面的平顶隧道窑,全长33个车位,总共长118m。采取的是窑头抽风排潮,顶送热风底排潮,窑尾抽取余热顶送干燥段的烘干焙烧模式。客观地说,这种烘干焙烧工艺放在内地干旱少羽空气干燥地区是没有多大问题的。但是,这种烘干焙烧工艺及其不适合多雨且湿度的热带海岛地区,尤其是这么短的窑体就更不适宜。

改造前与原设计单位沟通,设计方认为这种工艺在内地大江南北甚至长城内外都是成功的,之所以在海南岛问题不断,烧不出合格产品,根本原因就是烧窑师傅水平不行,烧窑师傅不能透彻理解领会他们的设计理念,没能在具体的干燥焙烧中加以贯彻,才导致烧制出不合格产品。对于原设计方的这种看法,我不敢苟同,我认为他们没能从根本上认识并找到问题的根源所在,不能从根本上认识这种设计工艺在特定地域有片面性的缺陷,这就会在以后窑炉设计与建造中犯同样的错误。这也是我写这篇文章以期与业内人士探讨的初衷。

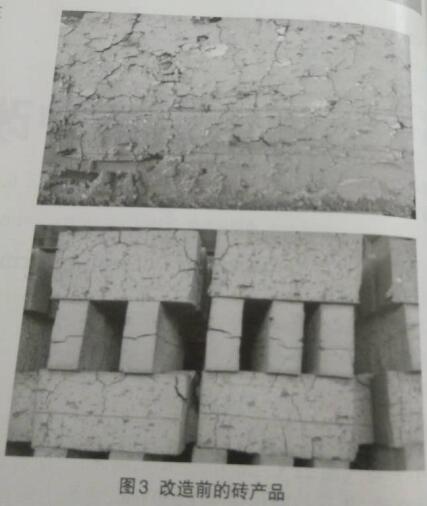

有些窑炉公司或者设计单位,往往拿一张一成不变的图纸去建造不同原料、不同地域、不同气候区域的所有窑炉,从不考虑当地的原料、气候等因素是否适合这种工艺,这种工艺适合北方但未必适合南方,适合平原但未必适合高原,适合煤矸石但未必适合页岩,适合页岩但未必适合黏土,适合气候干燥地区但未必适合多雨高湿地区。再就是用短短118m的窑既烘干又焙烧,根本满足不了干燥过程需要以及焙烧所需的理化反应需求,即便勉强烧出砖,烧制出的产品达不到国家标准要求的合格品的质量标准。用这种墙材砌筑的建筑物肯定隐患无穷。我认为这种烘烧一体的设计工艺除了能减少分体烘干焙烧工艺进出窑损失的一部分热能,减少一部分基建投资外,对砖的质量弊大于利,尤其是在这种高湿地区,而且把窑建的那么短,能烘干焙烧出质量达标的优质砖无异于天方夜谭。改造调试前的产品如图3.

改造前,窑炉排潮风机是一台14号离心风机,送热是一台6号轴流风机。经改造前理论证与计算,这样的送抽风量远远达不到干燥焙烧这种高含水率坯子所需的风量。而且全窑只设12对排潮闸,由于抽风道的不合理设计导致抽送风风阻极大,这既降低了风的流速又减少了本就欠缺的风量,结果就出现了大量潮湿气体不能及时排出窑外引起塌坯。风速风量过小导致火行速度缓慢,从而出现塌垛与火行速度慢同时存在于一条窑里的现象。这种不合理设计与配置的欠缺,就导致坯体干燥所需时间远远大于30h,进车间隔达2.5h-3h。

要想把成型含水率高达25%-27%的坯体干燥到所需的含水率6%以内的合格砖坯,必须给够所需的风量、风温与排潮量。在满足这些条件的前提下,还最少需要18个车位及不低于30h用来预热干燥砖坯,,否则砖坯在余热干燥阶段就会出问题。然后,窑炉还需要不少于7个车位进行高温焙烧前的缓慢升温,来完成高温焙烧前必要的晶形转换,否则就会导致砖坯在排出化学结合水和晶形转换过程中出现裂纹等问题,这个时段出现的问题对砖的质量影响是致命的。

为该厂设计的窑炉除了干燥所需的18个车位和高温预热满足晶形转换所需的7个车位后,留给高温焙烧保温和冷却的车位也仅仅就8个车位,不足29m的区间了。这29m的区间要想很好的完成坯体焙烧保温和冷却各个阶段理化反应,烧出优质完好的制品,显然不可能,需要对窑炉进行改造。

3 改造具体措施

根据以上的综合分析与理论计算后,我们给出比较合理的改造方案。

3.1 更换匹配不合理的抽送风风机

根据窑型垛型窑车码坯量与各个风道以及坯垛距离窑顶的高度、风道的截面积与风道长度及各种因素产生的风阻,经过理论计算,确定排潮风机应该为既满足排潮需要又兼顾预热升温需求,且风量、风压、风速相互匹配的离心风机,抽余热风机应该更换成能满足理论数据要求的轴流风机,使两台风机既能满足干燥焙烧所需的风量、风速、与排潮量,又有一定的余量为可能的提产预留空间。

3.2 改造余热利用系统

在前部干燥段最合适的位置重新布设进风口,设置风幕来平衡前后部的风压以避免气体窜流,做到干燥、焙烧互不扰乱。保留以前窑尾30号位顶部三道取余热缝,增设一对冷风口调节热风温度。新增加9对抽热闸,用抽热风机完成余热的抽取与输送,这9对闸既能提高火行速度又能分担抽烟风机的负荷,最主要的是避免了以前排潮风机强抽力导致的预热带负压过大导致砖坯干燥分层的弊端,使前部上下砖坯干燥更趋于均衡。

3.3 改造不合理的排潮口

改造前的排潮口与窑车不吻合,与窑车上的坯垛也不吻合,导致坯垛在干燥段要么塌垛,要么砖坯开裂或者中下部干燥不透。经改造后,排潮口及坯垛风道。排潮口与窑车和窑车的接头部位相吻合。同时,还重点改变排潮口的角度,让抽取的风更顺畅排出窑外,并增设一倍以上的排潮口。送热风口做到上中下左右送风均衡。

3.4 改变码坯方式

改变码坯方式,使砖坯更易于干燥易排潮和焙烧。以前的轮窑讲究七分码三分烧,现在隧道窑的码坯方式照样很重要。码坯垛型的大小与稀密程度直接关系到风在窑内坯垛间的分布与走向,关系到砖坯干燥质量的优劣与火行速度的快慢。根据这里砖坯含水率高、坯体软、干燥排水难度大的特性,制定了既保证垛型稳定不至于晃塌又易于通风干燥和焙烧的二压五垛型。经调试生产中验证,这种垛型只要操作合理,既能快速干燥,又能加快火行速度,从而提高产量。

3.5 更换原料配方

根据灰砂岩的特性合理调整配方,合理的原料搭配能既节约原料成本,又能降低干燥焙烧的难度,从而烧制出优质砖.不要以为那些裂纹砖、过火砖、残砖、断砖都是烧窑师傅技术不行或者有问题造成的,其实导致这些质量问题,有很大一部分原因是不合理的原料搭配造成的,所以,万万不可忽视原料的选择与合理搭配。

3.6 更换不合适的原料破碎成型设备

选择适合高含水率的破碎成型工艺设备。由于这里原料高含水率的特性,其不适合筛粉,就采用共三道分粗、中、细对辊(有齿辊)破碎成型,既避免了湿物料堵塞筛网的难题,又达到了砖坯成型所要求的合理粒度与均匀度。

3.7 加长窑炉

由原来的33个车位118m加长到36个车位130m(其实还应该在加长,但是由于业主不愿意过多投入,只好利用现有空地尽量加长窑体),这样就延长了干燥、预热、焙烧、保温和冷却各带的长度,使砖坯尽可能地在窑内完成各个区段应完成的理化反应,保证出窑产品趋于优质。

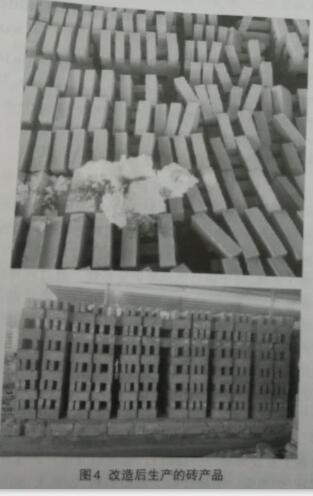

经过以上措施改进后,基本达到了既最少投入又收到最佳效果的目的。调试期间,从18号位拿出坯垛中部的砖坯测试水分,共29次的数值平均值位3%,比预想的干燥效果更好。坯子进入24号位时能达到设计理论值600℃,进入28号位的预设高温区时温度达到950℃上下。由于使用的是挥发分比较高的燃料,其具有起火快、熄火快的特性。所以,砖出窑的温度也仅仅是95℃-120℃。两条改造后的生产线所出产品如图4.

通过以上7大方面的改进。改造投产后,进车速度由原来的2.5h-3h/车提高到70min-80min/车。出窑制品无残断、无裂纹。本次改造本着最低投入和最小范围的改动原则,实现了在高湿气候、高含水率、原料不易烧结的情况下烧制出合格制品的目的。

地址:山东省巨野县经济技术开发区

手机:13869727795

服务热线:400-873-6667

在线QQ:986204515

E-mail:cnlingong@163.com

相关文章

- 2024-04-14菏泽市电力设备的一个强势品牌

- 2024-04-14电力电工解决方案的服务商

- 2024-04-14山东鸿盛电气科技有限公司

- 2024-04-09【鸿盛HONGSHENG,主要经营范围】

- 2024-04-09【鸿盛HONGSHENG,一个高端电力设备的品牌】

- 2024-04-09鸿盛电气的优势

- 2024-04-09鸿盛电气发展历程

- 2024-04-09鸿盛电气企业文化

- 2024-04-09鸿盛电气由“产品经营”走向“品牌经营”

- 2024-04-09鸿盛电气企业定位

官方微信平台

官方微信平台