摘要:为了提高烧成制品的质量,须控制隧道窑上下温差以及窑内截面的平均温度,利用FLUENT软件对隧道窑烧成带温度场进行数值模拟,同时改变隧道窑窑顶的烧嘴类型进行数值模拟,对模拟的结果进行分析比较,得出了多孔烧嘴对窑内气体具有循环搅动作用,降低了窑内上下温差。

关键词:隧道窑;烧嘴;数值模拟;温差

1 前言

随道窑用于砖块、陶瓷等产品的连续烧成设备,温度的控制影响了烧成制品的质量,对于节能降耗以及保护环境也具有重要深远的影响【1,2】。如何控制温度的高低、上下温差以及烧成工艺是目前需要解决的主要问题。烧成带烧嘴类型和燃烧工艺参数对整个隧道窑温度制度、压力制度等都有决定性作用【3】。燃烧技术的变革也是一种比较容易实现的节能减排、控制烧结砖上下温差【4,5】。现在随着计算机技术的发展,数值模拟技术得以实现,可以对隧道窑模型进行适当的简化【6】,可以减少计算量实现隧道窑烧成带内部温度场的分布情况、压力分布以及气体流动的速度情况。对隧道窑实验研究具有一定意义的指导作用。

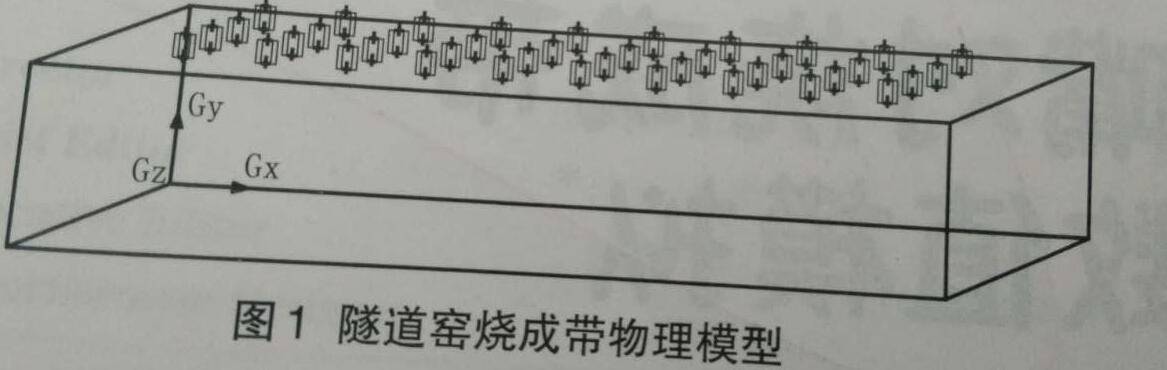

2 隧道窑的物理模型

本文以某公司隧道窑为原型,选取烧成带的一段作为数值模拟的物理模型为了减少计算量并且避免数值模拟的误差对隧道窑的模型结构做了适当的简化。隧道窑长度为6000mm,内宽为3600mm,内高为1100mm.图1为隧道窑烧成带几何模型。

3 隧道窑的数学模型

本文研究的是隧道窑烧成带温度场的温度分布以及上下温差,气体在窑内与砖垛之间流动属于湍流流动并且还是一种剧烈的化学放热湍流流动。根据实际情况采用标准的湍流模型可以降低对计算机内存和速度的要求。本文采用湍流模型、ED涡耗散模型以及DO辐射传热模型。

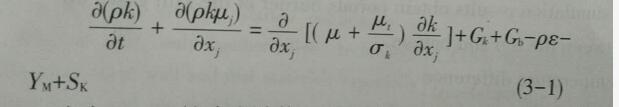

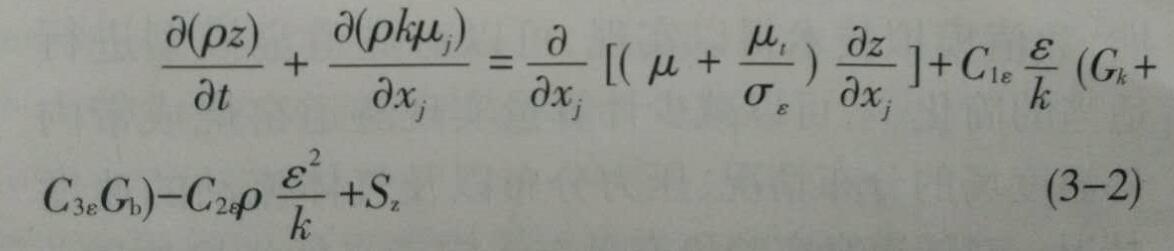

3.1 湍流基本模型

式中σk=1.0是湍流动能k所对应的普朗特常数;Gk、Gb分别是平均速度梯度与浮力所引起的有关湍动能k的产生项;YM是在可压湍流情况下由于流体脉动扩张引起的项;SK是根据实际情况定义的源项。

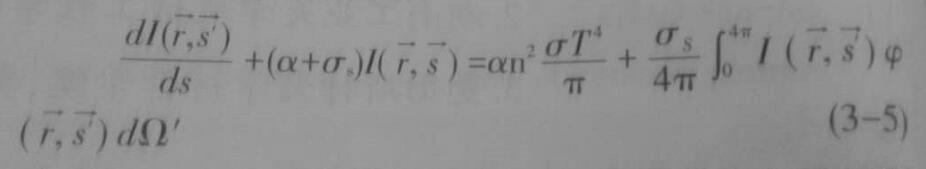

3.3 DO辐射传热模型

DO辐射传热模型使用范围最广,可以计算所有光学厚度的辐射模型问题,并且计算范围涵盖了从表面辐射、半透明介质辐射到燃烧问题中的各种辐射问题。计算所占有的CPU时间不长,所以DO模型是经济使用的辐射传热模型。

式中(α+бε)S介质的光学深度,对于半透明的介质辐射折射系数很重要。

4模拟的结果分析讨论

4.1 不同燃气速度对烧成带温度场的影响

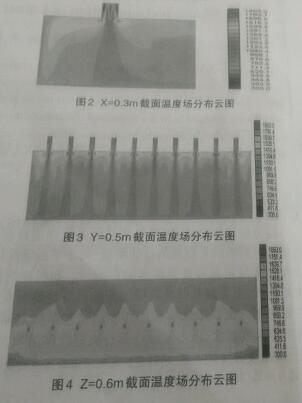

取过物料区域X=0.3m、Y=0.5m、Z=0.6m三个截面,截面上温度场分布如图5-5所示。

如图2、图3、图4所示,X=0.3m为沿窑长方向过烧嘴中心截面,Y=0.5m为沿窑宽方向过烧嘴中心截面,Z=0.6m为窑高方向过砖垛中心和窑顶间隙处的截面。个截面的平均温度分别为1335K、1301K、1348K。从图5-5可以看出:过砖垛中心的截面X=0.33m、Y=0.5m、Z=0.6m温度均匀,各截面平均温度差值较小,窑顶与砖垛的间隙截面内温度较高,温度的最高值出现在窑内烧嘴的边缘。这是由于燃料和空气喷入窑内,受到砖垛的阻碍,混合气体形成涡流现象,气体混合的较为均匀燃烧较为充分,温度最高,同时隧道窑内壁与砖垛的壁面发生较强的辐射散热也引起截面温度升高。窑顶间隙高温不但会造成窑内上下温差对隧道窑窑顶的保温材料造成损坏还会加大隧道窑能耗,同时也会影响窑内烧结制品的质量。所以应尽可能减小窑顶间隙,降低喷射混合气体形成涡流的概率。燃料高速喷入窑内,此时燃料还没有开始完全燃烧,燃料的本身的低温以及气体燃料在窑内流速快,与空气混合不充分,部分燃料未能参与燃烧,降低了其流经区域温度。

4.2 不同的烧嘴类型对温度场的影响

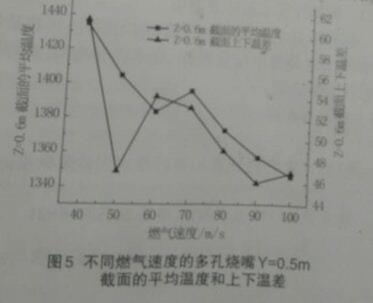

图5为单孔烧嘴燃气在不同流速条件下Z=0.6m截面的平均温度和Z=0.6m截面的平均温度差。图6为多孔烧嘴燃气在不同流速条件下Z=0.6m截面的平均温度和Z=0.6截面的平均温度差。图5与图6可以看出Z=0.6m截面的平均温度差都随着燃气速度的增加而下降,主要原因是燃气速度过快没有与窑内的空气混合均匀燃烧,燃气速度过快会加速窑内的气体流动,窑内温度会降低,截面的平均温度会出现降低的趋势。从图5可以看出截面的上下温差较大,图6与图5相比上下温差较均匀。主要原因是图6为多孔烧嘴相对图5而言高速的燃气对窑内燃烧气体具有较强的搅拌作用。气体流动较为均匀,截面的温度相比图5较低

所以多孔烧嘴相比单孔烧嘴而言截面的上下温差较低,对窑内气体具有较好的循环搅

作用,较低的上下温差有利于解决烧成制品的质量问题。

5 结论

本文应用FLUENT软件模拟了不同类的烧嘴对烧成带温度的影响,结果表明:

a. 窑顶与砖垛间隙的温度较高,温度的最高值出现在烧嘴喷入的气体与砖垛顶部边缘处;

b. 减小窑顶的间隙可以有效地降低窑内上下温差;

c. 多孔烧嘴与单孔烧嘴比较而言对窑内气体具有较强的循环搅动作用,可以有效地降低窑内上下温差,保证烧成制品的质量

地址:山东省巨野县经济技术开发区

手机:13869727795

服务热线:400-873-6667

在线QQ:986204515

E-mail:cnlingong@163.com

相关文章

- 2024-04-14菏泽市电力设备的一个强势品牌

- 2024-04-14电力电工解决方案的服务商

- 2024-04-14山东鸿盛电气科技有限公司

- 2024-04-09【鸿盛HONGSHENG,主要经营范围】

- 2024-04-09【鸿盛HONGSHENG,一个高端电力设备的品牌】

- 2024-04-09鸿盛电气的优势

- 2024-04-09鸿盛电气发展历程

- 2024-04-09鸿盛电气企业文化

- 2024-04-09鸿盛电气由“产品经营”走向“品牌经营”

- 2024-04-09鸿盛电气企业定位

官方微信平台

官方微信平台