1 前言

当前,我国城市化进程加快,导致污水处理的必然产物——污泥大量产生,若处理不当将直接对水体、土壤和大气造成二次污染,而且对人类活动构成严重威胁。建材利用是污泥处理的方法之一,严建华、翁仁贵、张娟、王福佳、徐国仁、王兴润等人对污泥建材利用进行了相关试验研究,表明具有实际可行性。污泥制砖技术成熟,处理结果稳定、可靠,不失为一种有效的处置方式,其主要优点是处置污泥量大,具有一定热值可部分替代外加煤,,降低污泥处置成本,只需将污泥干燥粉碎即可直接与煤矸石等原料进行成型焙烧生产。制砖过程及工艺较简单,实现方式容易,并且污泥在焙烧阶段将实现焚烧处理,彻底氧化分解有机物、形成稳定金属氧化物,从根本上防止污泥焚烧灰二次污染,达到减量化、无害化和资源化处理目的。煤矸石是采煤和洗煤过程中排放的固体废物的四分之一,其主要成分是Al2O3、SiO2。煤矸石中硅铝含量较高,且具有一定热值,可以全部或部分代替黏土,生产煤矸石砖、矸石水泥等新型建材。

2008年11月24日厦门市建设与管理局发布了“厦建材【2008】33号”文——厦门市建设与管理局关于在本市建设工程中限制使用黏土制品的通知,自2009年1月1日起执行。通知规定:生产原材料中掺有不少于50%的工业废渣、淤泥、建筑废土,其抗压强度不低于MU10的,并经认定为新型墙体材料的利废黏土制品可在厦门是建设工程中使用。本文即根据厦门市污水处理厂污泥处理现状和现行相关政策要求,对污泥在煤矸石砖中的应用进行了试验研究。

2原料和试验方法

2.1 试验原材料

污泥:取自厦门市海沧污水处理厂,为工业污水处理后的污泥饼,经深度脱水后的污泥含水率约45%,将污泥饼烘干,破碎后使用。脱水污泥部分元素(重金属元素)含量指标及其他指标分别见表1、表2所示

黏土:取自漳州角美某地,为棕红、褐黄色的高塑性黏土,矿物成分主要为高岭石,并含有一定量的蒙脱石和石英颗粒,塑性指数13.

煤矸石:取自华润水泥有限公司,经破碎后粉磨至可通过0.16mm方孔筛。煤矸石的化学组成一半=般符合表3所示的范围。

表1 脱水污泥元素含量指标/mg/kg

|

项目 |

N |

P |

K |

Cu |

Pb |

Zn |

Cr |

Cd |

Ni |

As |

Hg |

|

含量 |

1070 |

1300 |

49 |

21 |

72 |

18 |

17 |

3.4 |

153 |

3.3 |

52 |

|

0 |

0 |

4 |

0 |

4 |

0 |

9 |

3 |

表2 脱水污泥其他性能指标

|

含水率% |

有机物含量/% |

粪大肠杆菌群/个/kg |

PH |

矿物油/mg/kg |

挥发酚/mg/kg |

氧化物/mg/kg |

|

47.46 |

29.56 |

0 |

11.3 |

1480 |

0.15 |

0.29 |

表3 煤矸石化学组成允许含量/%

|

SiO2 |

Al2O3 |

Fe2O3 |

CaO |

MaO |

SO3 |

Loss |

|

55-70 |

15-25 |

2-8 |

<2.5 |

<3 |

<1 |

3-15 |

2.2 试验方法

制砖工艺流程:原料计量→混碾搅拌→加压成型→烘干→预热→焙烧→冷却→检验。

砖体制备:将各类原材料按设定配合比混合、均化,采用加压成型方式,压力20mpa~30mpa,为便于成型和焙烧,试验成型为尺寸Φ77mmX50mm的圆柱体,然后将砖坯烘干(或风干)后进行焙烧,得到烧结普通砖。

混料方法:采用水泥胶砂搅拌机,将水和混合料放入搅拌锅,在低速挡搅拌30s,然后在高速搅拌90s。

温度制度:从室温以3℃/min~4℃/min速率升温至1050℃,保温2h,然后关闭高温炉电源,不打开炉膛自然冷却至室温。

重金属检测:①制样方法:将烧结砖破碎后粉磨至通过0.315mm方孔筛,样品在105℃±5℃的温度下烘干至横重;②浸出方法:参照中华人民共和国环境保护行业标准《固体废弃物毒性浸出方法醋酸缓冲溶液法》HJ/T300-2007中浸出方法;③判定方法:根据中华人民共和国国家标准《危险废物鉴别标准浸出毒性鉴别》GB5085.3-2007中浸出毒性鉴别标准进行判定。

研究方法:根据相关文献资料及原材料自身特点,试验以烧结砖的抗压强度为主要技术指标,研究了污泥掺量对煤矸石砖性能的影响,辅料(黏土)对掺有污泥的煤矸石砖性能的影响性能(其中黏土取代煤矸石质量比例为20%),并测定了烧结砖的重金属浸出毒性。试验采用配比如表4所示。

表4 污泥煤矸石砖配合比/%

|

编号 |

黏土 |

煤矸石 |

污泥 |

泥料含水率 |

|

A1 |

0 |

100 |

0 |

13 |

|

A2 |

0 |

95 |

5 |

13 |

|

A3 |

0 |

90 |

10 |

13 |

|

A4 |

0 |

85 |

15 |

13 |

|

A5 |

0 |

80 |

20 |

13 |

|

A6 |

18 |

72 |

10 |

13 |

|

A7 |

17 |

68 |

15 |

13 |

|

A8 |

16 |

64 |

20 |

13 |

|

A9 |

15 |

60 |

25 |

13 |

3 试验结果与分析

按表4所示配比秤取原材料,加水保证泥料含水率为13%左右。因采用加压成型方式,故泥料含水率不宜过高,否则由于成型压力较大,砖坯内水分被挤出,导致砖坯表面,导致砖坯表面和内部水分严重分布不均匀,且表面黏附一层泥浆,将影响砖坯成型性质。表5为污泥煤矸石砖试验结果,表6为污泥煤矸石砖浸出液重金属含量检测结果。

表5 污泥煤矸石实验结果

|

编号 |

黏土/% |

煤矸石/% |

污泥/% |

抗压强度/MPa |

|

A1 |

0 |

100 |

0 |

22.2 |

|

A2 |

0 |

95 |

5 |

18.5 |

|

A3 |

0 |

90 |

10 |

14.4 |

|

A4 |

0 |

85 |

15 |

13.1 |

|

A5 |

0 |

80 |

20 |

9.9 |

|

A6 |

18 |

72 |

10 |

16.3 |

|

A7 |

17 |

68 |

15 |

15.1 |

|

A8 |

16 |

64 |

20 |

12.6 |

|

A9 |

15 |

60 |

25 |

9.7 |

表6 污泥煤矸石砖浸出液重金属含量检测结果/mg/L

|

项目 |

煤矸石砖浸出液重金属浓度 |

浸出毒性鉴别标准值(依据GB5085.3-2007) |

|

总铜 |

未检出 |

<100 |

|

总铅 |

0.144 |

<5 |

|

总锌 |

0.045 |

<100 |

|

总铬 |

0.122 |

<15 |

|

总镉 |

0.084 |

<1 |

|

总镍 |

0.111 |

<5 |

|

总砷 |

0.194 |

<5 |

|

总汞 |

0.064 |

<0.1 |

3.1 污泥掺量对煤矸石砖性能的影响

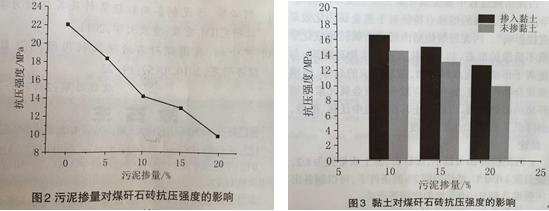

图2表示了污泥掺量对煤矸石砖抗压强度的影响规律。

由图2可以看出,随污泥掺量的提高,煤矸石砖的抗压强度逐渐降低,当污泥掺量达到20%时,砖的抗压强度仅为9.9MPa,不能达到MU10等级砖抗压强度要求。由,表5计算得出,当污泥掺量从0增加到20%时,煤矸石砖的抗压强度降低了12.3%MPa,下降幅度较为剧烈,因此污泥对煤矸石砖性能的影响较大。

污泥在焙烧过程中有无机物、水分、有机物会挥发或者燃烧,使污泥“减量化”,造成砖体内部空隙增大,密实度降低,抗压强度降低;同时,污泥中硅铝质矿物含量比煤矸石低,掺量越大,对砖体抗压强度影响越明显。因此,在煤矸石砖中掺入污泥量不宜超过20%.

3.2 辅料(黏土)对煤矸石砖性能的影响

图3显示了污泥煤矸石砖中掺入辅料(黏土)和不掺入黏土时抗压强度的关系。由图3可知,在制砖原材料中掺入黏土后砖体抗压强度可提高2MPa~3 MPa,且当污泥量达到20%时,砖体的抗压强度仍有12.6 MPa,仍可满足MU10等级烧结砖对抗压强度的要求。

煤矸石的可塑性不及黏土,所以制砖时常常需要加入一定量的黏土,以满足制坯时对可塑性的需求。因为黏土颗粒细小,分散度高,水分不容易从中通过,因而具有良好的可塑性。一定量黏土掺入制砖原料中,可以均匀地分散在坯体内部,使坯体更容易成型,细小的黏土颗粒填充于间隙中使成型后坯体更加密实,因而焙烧后煤矸石砖体抗压强度较高。

并且烧结砖具有强度的根本原因是原料中硅铝酸盐矿物在高温条件下发生相变,产生新物象导致坯体产生强度。硅、铝是使砖体产生力学性能的最重要因素之一,原料中硅铝矿物含量越多,焙烧后生成的产物含量越高,砖体力度性能越好。而黏土中硅铝等矿物的含量比煤矸石高,因此加入黏土有利于砖体抗压强度的进一步提高。

3.3 重金属固化作用

污泥经高温焙烧后,有机质挥发,硅酸铝盐矿物玻璃化、晶体化,其含有的重金属物质将被固化于结构中,降低了污泥煤矸石砖的浸出毒性。有学者研究了污泥作为添加剂制陶粒对于重金属的稳定化和固化在用,研究显示:焙烧温度1000℃以上浸出毒性基本一致。为评价掺有污泥的煤矸石烧结砖重金属离子的固化作用,选取编号为A8的污泥煤矸石砖(污泥掺量20%)进行浸出液重金属含量检测,检测结果如表6所示。依据GB5085.3-2007《危险废物鉴别标准浸出毒性鉴别》对污泥煤矸石砖浸出液重金属离子浓度进行鉴别,从表6可以看出污泥煤矸石砖浸出液重金属物质浓度远低于该标准规范要求,判定污泥煤矸石砖不具有浸出毒性特征,因此表明掺有污泥的煤矸石烧结砖不具有浸出毒性,安全可靠。

污泥被烧过程中重金属元素会发生复杂的物理、化学反应,重金属的溶沸点特征对于重金属固化效果有奖直接影响。污泥经焙烧后内部重金属转化成化学性质不活泼的形态,如与颗粒表面发生物理吸附,与其他离子形成沉淀或络合物,被新形成的晶体、玻璃质或聚合物所包裹,这些反应减小了重金属元素与周围环境的接触界面,可以阻止其在环境中迁移、扩散,从而降低了重金属的毒害程度。

4 结论

A污泥掺量20%以下,煤矸石、黏土质量比为8:2,烧成温度1050℃,焙烧时间为2h条件下,可以制备出抗压强度达到MU10等级的烧结普通砖。

B污泥在煤矸石砖中的掺量不宜超过20%,污泥对煤矸石砖性能的负面影响较大,掺入辅料(黏土)可提升污泥煤矸石砖的性能。

C焙烧对污泥中的重金属元素具有固化效果,污泥煤矸石砖不具有浸出毒性特征,安全可靠。

5 应用展望

试验研究表明和利用污泥制备煤矸石烧结砖是可行的,实际生产过程中,宜采用工况稳定的隧道窑焙烧,其生产产品质量优异,并且可生产污泥煤矸石空心砖,以提高节约资源、能源和环保的效果。但生产过程会产生烟尘和刺激性、有毒气体,应对排放出的尾气净化处理,确保生产过程不带来二次污染。

目前,污泥最终处置的有效方法除建材利用外还有填满、焚烧、肥料利用,但这些处置方式仍缺乏对污泥的深层次研究,如何更好地处置污泥,做到与环境协调统一,仍需广大科技工作者持续研究。煤矸石的排放农田、污染环境,严重影响了煤炭工业的可持续发展,但煤矸石是一种资源,应科学利用其潜在价值,做到资源化利用、多途径利用,达到固废利用、经济环保的目的。

本文摘自:《砖瓦》作者:陈超、江达宣、戴鹏、徐仁崇

相关文章

- 2024-04-14菏泽市电力设备的一个强势品牌

- 2024-04-14电力电工解决方案的服务商

- 2024-04-14山东鸿盛电气科技有限公司

- 2024-04-09【鸿盛HONGSHENG,主要经营范围】

- 2024-04-09【鸿盛HONGSHENG,一个高端电力设备的品牌】

- 2024-04-09鸿盛电气的优势

- 2024-04-09鸿盛电气发展历程

- 2024-04-09鸿盛电气企业文化

- 2024-04-09鸿盛电气由“产品经营”走向“品牌经营”

- 2024-04-09鸿盛电气企业定位

官方微信平台

官方微信平台