众所周知,烧结转隧道窑根据焙烧形式不同,分为一次码烧和二次码烧两大类。一次码烧窑又分为直通式(一条龙)和并列式(一烘一烧)两种,选择哪一种窑型更好更合适呢?通过下面分析对比,可能有助于选择适合自己的烧砖隧道窑。

一次码烧隧道窑——将刚成型的湿砖坯直接码放在窑车上就能完成砖坯的干燥和焙烧全过程,中间没有第二次码坯环节。

二次码烧隧道窑——第一次将刚成型的湿砖坯码放到干燥窑车上先进行烘干(含自然干燥),待砖坯脱去自由水分后,第二次再将干坯码放在焙烧窑车上,送入到焙烧窑内进行焙烧。

1 一次码烧隧道窑特点

1.1 直通式隧道窑

从湿砖坯的干燥到烧成全过程是在一条窑道内完成,称直通式隧道窑。

1.1.1 直通式隧道窑优点

A.砖坯入窑后,经逐渐预热、干燥,并连续不断的提高坯体温度,达到最终烧结温度后,在进入保温冷却直至出窑,坯体不需要重复加热,热能利用率高,节约能源,生产效率高;

B.结构紧凑、设计科学、投资成本低;

C.工艺布置简单,占地面积小,用工少。

1.1.2 直通式隧道窑缺点

A.具有关资料介绍,直通式窑以焙烧普通砖为主,断面宽度选择范围小(宜≤4.2m);

b.调整砖坯干燥所需风量和温度时,对被烧气氛有一定影响,操作技术要求高;

c.窑道偏长,窑内存放砖坯车数量多,坯垛阻力大,全负压排潮,通风阻力更大,电机功率增加。

1.2 并列式窑的优点

湿砖坯干燥是在干燥窑内完成,干砖坯烧成是在焙烧窑内完成,两条窑平行布置,并列式窑。

1.2.1 并列式窑的优点

a.窑炉断面选择范围更宽,焙烧普通砖、多孔砖、壁厚≥1mm空心砖或砌块均可。

b.干燥与焙烧通风系统独立,调整干燥与焙烧所需风量和温度相互不干扰,焙烧易掌握;

c.一般情况下,干燥窑比焙烧窑短,砖坯干燥时所需温度在120℃左右,同样节约能源;

d.焙烧时,干坯直接进入预热带升温,着火时间比直通式窑快;

1.2.2 并列式窑的特点

a.两条窑并列,占地面积较大;

b.增加干燥窑、窑车、通风机与附属设备,配套动力和投资费用增多;

c.工艺环节要复杂一些,用工多。

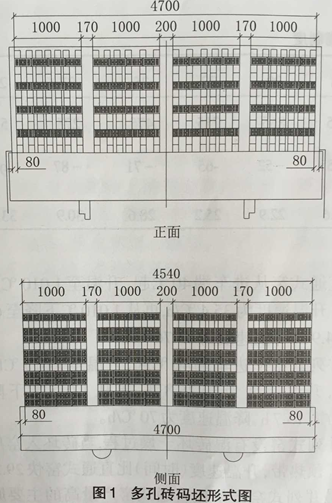

2 窑道长度与焙烧周期

例:某厂拟建设内燃烧结砖一次码烧隧道窑生产线,年产能为6000万块(折普通砖)、年生产330d、原料为煤矸石+页岩。产品以KP1多孔砖为主,合格率≥97%,能耗≤350kcal/kg,窑宽4.70m、窑车长4.70m,采用码坯机码坯、码高13层、窑车面码16垛、码坯数5408块/车(折普通砖9193块)、码坯密度267块/m3、(码坯形式见图1)。

2.1 时间证明

隧道窑内燃烧结砖要做到“焙烧能耗低、产品质量优、外观色差小、产能达标”的基本要求,焙烧周期应达到:直通式窑≥40h;并列式干燥窑≥18h、焙烧窑≥32h。

2.2 依据已知条件,计算日产量与日进车数

日产量6000万块/年÷330d/年÷97%=18.74(万块)

日进车数18.74万块/日÷9193块/车=20.39车(取21车)

2.3 根据让日进车数计算窑道长度

2.3.1 设直通式窑焙烧时间

为42h,计算窑道长度(m),

直通窑长度(m)=火行速度(车/h)X焙烧周期(h)

火行速度=日进车数(车)÷24(h)=21(车) ÷24h=0.875(车/h)

窑室容车数=0.875(车/h)x42(h)=36.75(台)(取37车位)

窑道总长度=37车x4.7m/车=173.9+0.5(m)(缓冲段)

2.3.2 设并列式窑干燥周期为20h、焙烧周期为33h,求干燥窑和焙烧窑长度(m):

干燥窑长度(m)=干燥速度(车/h)x干燥周期(h)

干燥速度=日进车数(车)÷24(h)=21(车)÷24(h)=0.875(车/h)

窑室容车数=0.875(台/h)x20(h)=17.5(台)(取18车位)

窑道总长度=18车x4.7m/车=84.6+0.5(m)(缓冲段)

焙烧窑长度(m)=计算方法同前

火行速度(车/h)=计算方法同前

窑室容车数=0.875(台/h)x33(h)=28.88(台)(取29车位)

窑道总长度=29车x4.7m/车=136.30m+0.5m(缓冲段)

2.4 计算结果

2.4.1 窑道长度

并列式窑道总长度比直通式隧道窑道长47m,容车数多10台。而直通式窑道长度又比并列式焙烧窑道长37.6m,多存放砖坯车8台,坯垛阻力增大,窑内空气流动性能降低,焙烧操作有一定难度。

2.4.2 焙烧周期

并列式窑由于设计参数不同,焙烧周期比直通式窑多11h,在同等条件下,并列式窑为提高产量和质量创造了条件。

3 温度曲线

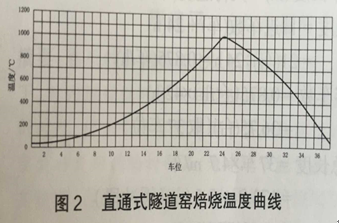

3.1 直通式窑升降温度见表1,焙烧温度曲线见图2.

表1 直通式窑烧成制度

|

车位 |

5 |

10 |

15 |

20 |

23 |

24 |

25 |

29 |

31 |

33 |

37 |

|

温度范围 |

85 |

215 |

440 |

740 |

950 |

1010 |

980 |

780 |

640 |

460 |

60 |

|

升降温度℃/h |

7.9 |

22.8 |

39.5 |

52.6 |

62.0 |

54.5 |

-25 |

-44 |

-61 |

-78 |

-87 |

|

焙烧周期/h |

5.7 |

11.4 |

17.1 |

22.9 |

26.3 |

27.4 |

28.6 |

33.1 |

35.4 |

37.7 |

42.3 |

注:进车端车位温度40℃

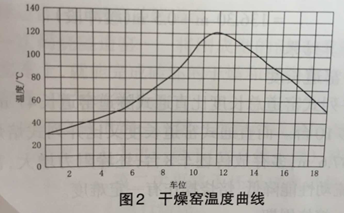

3.2 并列式窑升降温度

3.2.1 干燥窑升降温度见表2。

表2 干燥窑升温制度

|

车位 |

3 |

5 |

7 |

9 |

11 |

12 |

13 |

15 |

18 |

|

温度范围 |

42 |

52 |

68 |

92 |

122 |

117 |

108 |

88 |

50 |

|

升降温度℃/h |

3.5 |

4.5 |

7.0 |

10.4 |

13 |

-4.5 |

-6.3 |

-8.3 |

11 |

|

焙烧周期/h |

3.43 |

5.7 |

8.0 |

10.3 |

12.6 |

13.7 |

14.8 |

17.2 |

20.6 |

注:进车端车位温度30℃

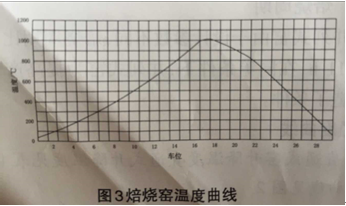

3.2.2 并列式焙烧窑升降温度

并列式焙烧窑升降温度见表3.

表3 并列式升降窑焙烧制度

|

车位 |

4 |

7 |

10 |

13 |

15 |

17 |

18 |

20 |

22 |

25 |

27 |

29 |

|

温度范围 |

200 |

350 |

530 |

725 |

865 |

1015 |

985 |

865 |

715 |

475 |

275 |

55 |

|

升降温度℃/h |

35 |

44 |

53 |

56 |

61 |

68 |

-25 |

-52 |

-65 |

-71 |

-87 |

-96 |

|

焙烧周期/h |

4.6 |

8.0 |

11.4 |

14.9 |

17.2 |

19.4 |

20.6 |

22.9 |

25.2 |

28.6 |

30.9 |

33.2 |

注:进车端车位温度40℃

3.2.3 并列式窑温度曲线表(图)对比结果(图2、图3)

直通式隧道窑从进车端40℃起,升温至1010℃时需27.4h,升温速度为35.4℃/h,再从1010℃下降至60℃时需14.9h,降温隧道窑为63.76℃/h;

并列式窑从进车端40℃起,升温至1015℃时需19.4h,升温速度为50.26℃/h,再从1015℃下降至55℃时需13.7h,降温隧道窑为70℃/h。

并列式窑没有湿砖坯干燥过程,当砖坯入窑后即进入了预热带,升温速度(时间)比直通式窑快29.2%,这就是并列式窑产量比直通式窑产量高的主要原因之一。

4 通风方式

4.1 直通式窑

一是将设计选定型号通风机(1台或2台)安装在窑头第2车位处,通风机对窑内进行直拉通风,全窑为负压。窑道长度越长,通风机阻力就越大,通风机型号和电机功率也随之增大。

二是将设计选定型号通风机1台安装窑头,承担干燥带排潮通风,而另1台安装在预热带,承担焙烧通风,热量送往干燥带,这样减小了单台通风机阻力,通风机型号和电动机功率偏小,干燥带为正压送热、负压排潮,有利于砖坯干燥和焙烧操作。

4.2 并列式窑

将设计选定型号通风机安装在干燥窑出车端第1~2车位处,通风机对焙烧窑进行全负压抽风,热风送往干燥窑干燥砖坯,由于窑道长度短,坯垛阻力小,通风机型号和电机功率偏小,调整焙烧或干燥风量时互不干扰。

通风机型号及电机功率选型,必选经计算后方可确定,为保证环境达标,从窑内排出的废气必选经通风机送往脱硫塔净化后再排空。

5 产能与产品质量

直通窑日进21车,焙烧周期42.3h,如果再提高产量,只有缩短焙烧时间,降低产品质量,增加内燃掺配量和提高通风机风量,这一方法得不偿失。

并列式窑由于设计参数不同,日进24车时,干燥周期+焙烧周期达到47h,经计算,日产量增加2.67万块,,提高14.3%.

内燃烧结砖的特性是——焙烧时间越长,产品质量越好。在进行产品质量检验时,我们将一块普通砖分为两块,在横断面上清楚的看到烧结时间与砖块表面氧化层(红色)越厚,压花和黑心越轻,产品强度越高。笔者可以肯定的说,在相同条件下,并列式窑焙烧总周期比直通式窑焙烧周期要长11.4h,并列式窑焙烧出的产品质量优于直通式窑。

6 工艺布置

6.1 直通式药

首先应确定窑道长度和窑车进车方向机产品卸车线位置。工艺设备布置的重点是做好成型设备与砖坯静停线想连接的工作,即可实现生产运转。

6.2 并列式窑

在确定干燥窑或焙烧窑长度和进出车方向及产品卸车线位置基础上,要综合考虑成型设备与静停线的相互连接形式,通过比较,选出一种更经济合理的工艺布置方案。因干燥窑与焙烧窑进出车方向相反,成型设备位置的确显得十分重要,它关系到工艺布置是否紧凑,系统运转是否安全畅通,是否有往返运输现象,后期维护成本是否最低等,所以说工艺布置要复杂一些。

6.3 占地面积

窑炉建设现场有两种情况,一是建厂场地宽大不受限制,工艺设备与窑炉位置布置就显得十分简单,只要做到规划布置经济合理,随意选择一种窑型即可;二是有的场地狭窄,长度较长而宽度受限,只能设计直通式隧道窑;三是有的场地宽而短,又只能设计并列式隧道窑。

所以,我们只有因地制宜的分析问题和解决问题,运用基常识,充分发挥出自己的特长,方能做好工艺布置工作。

7 投资问题

从本“实例”计算结果看出,一是并列式窑总长度比直通式窑场47m,这一区段主要是干燥窑,投资成本约40万元;二是并列式窑比直通式窑多存放窑车8台,按2.2万元/台计算,需17.6万元;其次是工艺部分尚需增加一定费用,并列式窑多增加投资约70万元。

并列式窑可提高日产量2.67万块,生产的规格品种更多,能适应建筑节能市场需求,对企业发展是有利的,多投资70万元在短时间内是完全可以收回的。

8 结束语

从上述对比看出,直通式窑与并列式窑各有优缺点。砖厂企业在窑型选择方面,一定要立足长远,高度重视产品质量,在规格品种上狠下功夫,能力开发出示意建筑节能市场所需的新型墙体材料,在激烈的市场竞争中,发挥烧结砖在城镇建设中的优越性,企业才能获得最大经济效益。最后,笔者认为并列式窑优于直通式窑。

本文摘自:《砖瓦》罗建平

相关文章

- 2024-04-14菏泽市电力设备的一个强势品牌

- 2024-04-14电力电工解决方案的服务商

- 2024-04-14山东鸿盛电气科技有限公司

- 2024-04-09【鸿盛HONGSHENG,主要经营范围】

- 2024-04-09【鸿盛HONGSHENG,一个高端电力设备的品牌】

- 2024-04-09鸿盛电气的优势

- 2024-04-09鸿盛电气发展历程

- 2024-04-09鸿盛电气企业文化

- 2024-04-09鸿盛电气由“产品经营”走向“品牌经营”

- 2024-04-09鸿盛电气企业定位

官方微信平台

官方微信平台