陈冀渝

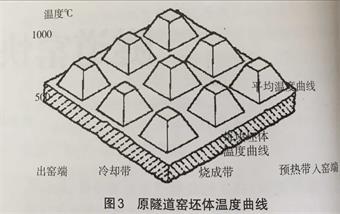

众所周知,砖瓦烧成隧道窑由预热带、烧成带和冷却带组成,通常只在最高温区域的烧成带设置燃烧嘴,因此,来自燃烧嘴的喷出气体分布在窑内,窑纵向垂流同一断面内的的窑温波动保持在20℃以下,但烧成带燃烧嘴以50m/s的速度喷出的高温燃烧气体向窑入口方向流动,不在坯体预热带搅拌,集中在气体接触状态波动大,即使在同一断面内,最大温差达120℃。此外,在冷却带顶棚处通常会安装循环风机,由窑出口喷入的冷却气体,边向绕成带流动,边冷却坯体,但一般其搅拌力不充分,冷却空气向流动阻力极小的部位集中流动,同一断面的温差达50℃。这样预热带和烧成带的温差就会受到密度低的高温气体流向上方,低温气体流向下方的所谓密度差的影响,预热速度和冷却速度随坯体放置位置而大幅波动,因此,即使预热、烧成和冷却的平均温度曲线设定在不使坯体急冷急热的水平,但具体测定每个坯体的温度变化时,还会出现显著波动,从而导致急热下的裂纹和过冷下的冷裂出现。尽管有缩短烧成的要求,但快烧时间定位14~15h,若教这时间更短,就存在出现预热裂纹和冷裂的问题。为了解决上述存在的技术问题,窑业界推出一种隧道窑快烧工艺,即使在低于原快烧限定时间下,也能有效抑制预热裂纹和冷裂。该隧道窑快烧工艺采取的技术措施是在预热带和冷却带的一方或双方设置喷气装置,以高速度喷入于该区段窑内气温温差在50

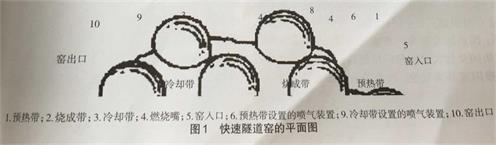

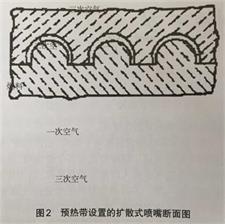

℃范围内的高温气体或空气。下面借助实例示意图作详述。 图一是实际的隧道窑整体平面图,由预热带、烧成带和冷却带组成。烧成带设有多个燃烧嘴,来自燃烧嘴的高温气体向入口流动预热坯体,这与原隧道窑的预热一样。不同的是预热带设置供气装置。实例中该装置使用喷嘴,喷入气体温度控制在同该区段窑内气温至低于其50℃的范围内。喷嘴如图2所示,是一种扩散式燃烧嘴,在其外周设有三次空气混合室,三次空气使燃烧嘴喷出的燃烧气体扩散,同时可将喷出气温控制在200℃~绝热火焰温度范围内。由燃烧嘴喷出燃烧气体速度为100m/s。同样在冷却带设置供气装置,虽可使用上述的扩散型喷嘴。但该实例使用喷气嘴,由该喷嘴向冷却带喷入空气或气体,使温度控制在同该区段窑内气温至低于其50℃的范围内,其喷气速度在100m/s以上。喷气装置可设在预热带和冷却带双方,亦可只设在其任一方;喷气装置安装位置在窑内产生旋回流的位置,或对置设置,喷气速度以一方增速时,另一方减速,进行周期性变化,亦可两方喷气装置喷出气体的碰撞位置纵向进行周期性变化。

图一是实际的隧道窑整体平面图,由预热带、烧成带和冷却带组成。烧成带设有多个燃烧嘴,来自燃烧嘴的高温气体向入口流动预热坯体,这与原隧道窑的预热一样。不同的是预热带设置供气装置。实例中该装置使用喷嘴,喷入气体温度控制在同该区段窑内气温至低于其50℃的范围内。喷嘴如图2所示,是一种扩散式燃烧嘴,在其外周设有三次空气混合室,三次空气使燃烧嘴喷出的燃烧气体扩散,同时可将喷出气温控制在200℃~绝热火焰温度范围内。由燃烧嘴喷出燃烧气体速度为100m/s。同样在冷却带设置供气装置,虽可使用上述的扩散型喷嘴。但该实例使用喷气嘴,由该喷嘴向冷却带喷入空气或气体,使温度控制在同该区段窑内气温至低于其50℃的范围内,其喷气速度在100m/s以上。喷气装置可设在预热带和冷却带双方,亦可只设在其任一方;喷气装置安装位置在窑内产生旋回流的位置,或对置设置,喷气速度以一方增速时,另一方减速,进行周期性变化,亦可两方喷气装置喷出气体的碰撞位置纵向进行周期性变化。

将砖瓦这类坯体装载在窑车上,与原隧道窑一样,由上构成的隧道窑的窑口送入窑内,向出窑口间歇移动,经预热、烧成和冷却工序,连续烧成,但由于在预热带和/或装有喷气装置,以100m/s极快速度向窑内喷入与该区段窑内气温温差在50℃以内的气体或空气,在预热带和冷却带急剧搅拌混合,使窑内温度基本达到均匀,从而使同一断面的温度波动降至20℃以下。因此,该实例的隧道窑不会出现图3所示的温度波动,窑车上的坯体在任一位置都能在接近图3的平均温度曲线下烧成,平均温度曲线可设定在不产生预热裂纹和冷裂的基础上,原限定的14~15h快烧时间缩短为10~12h,而且由于喷气装置喷出的气体温度最接近所在位置的窑内气温,总体烧成温度曲线不会出现紊乱。不过喷出气体温度高于窑内气体温度50℃时,加热或冷却坯体,导致同一断面温度产生波动。此外,采用该项工艺,窑炉开始升温时,也能使冷却带的温度快速上升,而原用隧道窑在窑内引入空窑车,其带入的热量也不能使冷却带升温,与此相比,可降低升温时间和费用。

由上得知,采用上述工艺构成的隧道窑,降低预热带和冷却带的温度波动,坯体的加热速度和冷却速度均匀化,抑制预热裂纹和冷裂的形成,从而使原限定的快烧时间缩短到10~12h,生产效率显著提高。

本文转自:《砖瓦世界》

相关文章

- 2024-04-14菏泽市电力设备的一个强势品牌

- 2024-04-14电力电工解决方案的服务商

- 2024-04-14山东鸿盛电气科技有限公司

- 2024-04-09【鸿盛HONGSHENG,主要经营范围】

- 2024-04-09【鸿盛HONGSHENG,一个高端电力设备的品牌】

- 2024-04-09鸿盛电气的优势

- 2024-04-09鸿盛电气发展历程

- 2024-04-09鸿盛电气企业文化

- 2024-04-09鸿盛电气由“产品经营”走向“品牌经营”

- 2024-04-09鸿盛电气企业定位

官方微信平台

官方微信平台