1 做好防尘工作的好处

(1)改善卫生条件,保护操作工人的身体健康;

(2)回收粉尘,节约原材料;

(3)有利于安全生产;

(4)减少设备磨损,从而延长设备使用寿命。

2 砖瓦企业的防尘方法

(1)生产工艺上采取措施,有些工序可改干法作业为湿法作业,可使粉尘大大减少;

(2)尽可能对破碎、粉碎、筛分和搅拌等设备进行整体或局部密封,阻止粉尘外溢;

(3)选择适当的收尘设备对生产工序进行收尘;

(4)淘汰和改造排放粉尘量大的设备和工艺;

(5)加强管理,制定清洁生产的规章制度,创建清洁生产的环境。

3 粉尘的分类

原料在输送、破碎、粉碎、筛分及搅拌等过程中所产生的处于悬浮状态的微细颗粒,统称为粉尘。一般称40um以上的颗粒为粗粉,10~40um的为细粉,10um以下的为微粉,1um以下的为烟。单位体积含尘气体中的粉尘量称为含尘浓度,常以质量浓度表示(g/Nm3)。

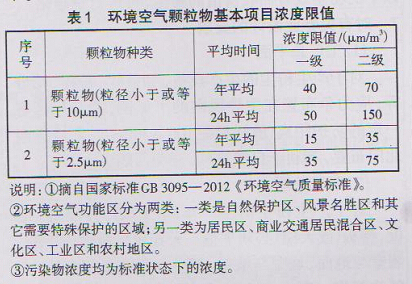

值得一提的是,通常所说的PM2.5是指大气中直径小于或等于2.5um的颗粒物,也称为可入肺颗粒物。它的直径还不到人的头发丝粗细的1/2。虽然PM2.5只是地球大气成分中含量很少的组分,但它对空气质量和能见度等有重要影响。与较大的大气颗粒相比,PM2.5粒径小,富含大量的有毒、有害物质且在大气中停留的时间长,运输距离远,因而对人体健康和大气环境质量的影响更大。2012年2月,国务院同意发布新修订的中华人民共和国国家标准GB 3095-2012《环境空气质量标准》,增加了PM2.5临测指标。直径小于或等于10um的颗粒物,称为可吸入颗粒物。

环境空气颗粒物基本项目浓度限值如表1所示。

4 收尘设备种类

含尘气体中粉尘分离和收集的过程称为收尘。用以收集粉尘的设备称为收尘设备(又称除尘器)。收尘设备的种类很多:①重力收尘:靠重力作用使气流中的尘粒分离,如沉降室;②惯性收尘:靠气流运动方向改变时的惯性力使尘粒分离,如旋风收尘器;③过滤收尘:利用过滤的方法使气流中的尘粒分离,如袋式收尘器;④湿式收尘:利用水洗涤含尘气体,如泡沫收尘器和喷淋收尘器;⑤电收尘:靠电场作用使尘粒分离,如电收尘器。

5 收尘效率

收尘效率是收尘设备的主要技术指标。有两种方法表示。

①总收尘效率:从气体中分离的粉尘与原含有粉尘量的比率。设进收尘器的气体含浓度为C1,出收尘器的气体含尘浓度为C2,则总收尘效率:

u=(C1-C2)/C1*100%

②部分收尘效率:又称分散度效率。指通过收尘器的气体,某一定粒径的粉尘量与原气体中同一粒径的粉尘量之比。对不同粒径的粉尘,部分收尘效率是不同的。

从总收尘效率和部分收尘效率同时评定收尘设备的性能,才能得到较全面的结论。

6 选择收尘设备的原则

①空气必须净化的程度:粉尘颗粒的大小及颗粒所占的百分数;净化空气温度和湿度;粉尘的特点(黏性、吸水性);粉尘的回收价值;维护操作要求。

②净化除尘的分级:主要捕集100um以上的粗粉尘,可进行粗净化;主要捕集10~100um以内的粉尘,可进行粗净化;主要捕集粒度在10um以下的粉尘或有回收价值的粉尘,可进行精净化。

7 对有关专业设计的要求

(1)工厂总平面

对于生产粉尘的生产设备,如破碎、粉碎、筛分等,应力争布置在主导风向的下风侧,并与厂区有一定的防护距离(最好相距100~300m)。厂房宜南北向布置,有利于自然通风、避免西晒。

(2)建筑处理

对于生产粉尘的生产车间(工段),其墙壁、地板、楼板(或天棚)必须平整。天花板尽量做成平的。墙壁与地面、墙壁与墙壁、墙壁与与天花板相交处,一般为弧形。所有窗户的窗框应装在内墙的同一平面上,以使其没有窗台。地面要平整,以利于清扫。

在胶带机通廊与厂房连接的地方,应尽量装设隔断墙以减少通风口的面积,以减少空气流动。

管道、溜槽等在楼板上穿过的孔洞四周空隙应封闭,以免粉尘落到下层室内,应尽量不设栅式地板、平台或楼梯,以防止粉尘通过栅板落到下层工作面上。

(3)工艺布置

工艺布置应考虑卫生条件要求和气象条件,并预留布置通风除尘及其他有关改善劳动条件的设施。对于易扬尘的物料,在运输过程中应尽量采用慢速、减少其转运点、缩短运输距离、降低进出料落差等措施。此外,工艺布置时,应便于采取隔离、密闭等技术措施,防止粉尘扩散。

8 密闭尘源的方法

密闭尘源的方法一般有以下三种:

(1)局部密闭。宜用于集中并连续扬尘且瞬时增压不大的尘源。

(2)整体密闭。宜用于全面扬尘或机械振动力大的设备。

(3)大容积密闭小室。宜用于大面积散尘和检修频繁的设备。

密闭罩可根据生产操作情况,留有必须的检查门、操作孔或观察孔,便于操作和检修。检查门和操作孔的面积应尽可能缩小,以防止漏风和散尘,观察孔最好镶有机玻璃,内装照明设施。经常受物料撞击和磨损的密闭罩,必须采用坚固材料制作,通常应考虑用轻质材料制作,以便于检修密闭罩时的拆卸及清理。

9 散尘设备抽风量确定

将散尘设备或地点密闭起来,从中抽出一定量的空气造成罩内负压,使罩内外的空气经罩的不严格密处漏入罩内,防止粉尘逸出,这就是从密闭罩上抽风的目的。正确确定除尘风量是保证除尘效果、节约投资及降低运转费的关键。

除尘抽风量应根据密闭罩空气量平衡条件来确定,即密闭罩排出的风量应与进入罩内的风量相等。

散尘设备除尘抽风量可近似按下式计算:

L=L1+L2+L33

式中:

L——除尘抽风量(m³/h);

L1——被运物料携入密闭罩中的空气量(m³/h);

L2——由于设备运转鼓密闭罩内的空气量(m³/h);

L3——为使罩内保持负压由密闭罩不严密处吸入罩内的空气量(m³/h)。

综合分析影响除尘抽风量的各种因素,它与单位时间通过的物料量、物料粒度、物料卸落高度、溜管和溜槽断面及角度、密闭罩严密程度、设备运转速度以及设备下部是否设置缓冲料斗等有关。

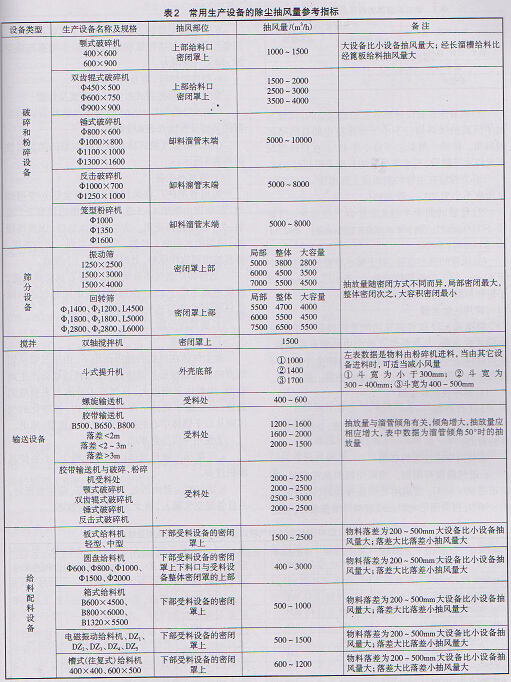

常用生产设备的除尘抽风量产考指标如表2所示。

10 除尘系统设计要求

(1)一个除尘系统最好不要超过5个除尘点,各除尘点应尽量集中,不要过于分散,管道不宜过长。

(2)除尘点密闭罩上吸气口的风速一般为0.4~3m/s。物料为粗料时,可取风速为1.5~3.0m/s;物料为细料时,可取风速为0.7~1.5m/s。

(3)密闭罩即应严密又应在维修时便于拆卸。

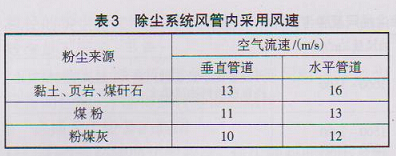

(4)除尘系统风管内采用风速如表3所示。

(5)风管应尽量设计成垂直的或倾斜的,风管与水平所成的倾斜角应不小于所排粉尘的自然降落倾斜角。排除一般粉尘不得小于45°。在特殊情况下允许水平敷设,但水平风管的长度不得超过10m。

(6)支管应在主管的侧面或上面链接,三通管的夹角应不小于30°,一般为15°。

(7)弯管的曲率半径R应符合下列规定:当管径d<100mm时,R>3d;d=100~160mm时,R=2.5d;d>160mm时R>2d。

(8)风管的最小直径,对于细小颗粒的粉尘不小于80mm;对于较粗颗粒的粉尘,不小于100mm;对于粗颗粒的粉尘,不小于130mm.

11 常用的除尘器

烧结砖瓦厂较普遍采用的是过滤除尘中的脉冲袋式收尘器,其次是湿式收尘中的喷淋收尘器。而惯性除尘中的旋风收尘器和重力除尘中的沉降室常作为二级(或多级)收尘系统中的第一级。

(1)脉冲袋式收尘器

①工作原理

利用含尘气体通过布袋而被过滤,达到净化气体的目的。

②使用中应注意的事项

a.进气温度有限制。当采用棉织品布袋时,不应超过60~65℃;当采用毛织品布袋时,不应超过80~90℃;当采用尼龙织品或玻璃纤维布袋时,可达120℃。

b.袋式收尘器的工作温度应高于气体露点5℃。如果低于露点,布袋将被润湿,造成粉尘堵塞布袋空隙,增大气流阻力。

c.布袋损坏后,要及时更换。

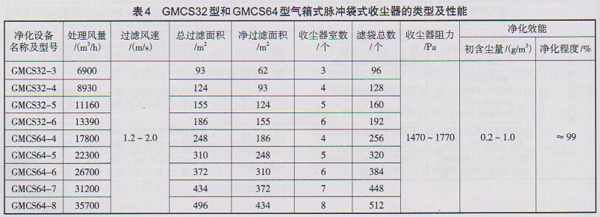

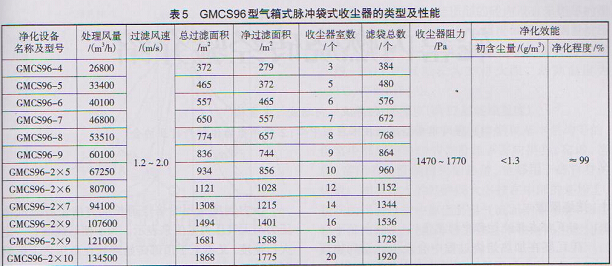

③气箱式脉冲袋式收尘器的类型及性能

GMCS32型和GMCS64型气箱式脉冲袋式收尘器的类型及性能如表4所示。

GMCS96型气箱式脉冲袋式收尘器的类型及性能如表5所示

(2)喷淋收尘器

四川省某砖厂将风机抽出的粉尘送入专用烟囱,在烟囱内圈喷4~5道水雾。烟囱边设有2个浆池,两个浆池轮换使用。含尘降水入池后,因流速缓慢,清洁的水由池上外溢,泥土堆积到一定高度,将其挖出回收做原料,此时换用另一个浆池。

当前砖厂烟气多采用湿法喷淋石灰浆液脱硫,脱硫塔高不低于15m,在脱硫过程中同时也达到除尘目的(除尘率可达95%~98%)。

(3)旋风收尘器

①工作原理

含尘气体在风机的抽吸作用下,由进气管从切线方向进入圆柱形的筒体内,作回转运动而产生离心力,尘粒由于密度大,从气流中分离出来被甩向筒壁,并汇聚于筒体下部的锥形体内,被净化的气体则从位于筒体中心的排气管(又称溢流管)排出。

②使用中应注意事项

a.定期排出锥形筒体内积存的粉尘,不要使其堆积过多。

b.旋风收尘器内部处于负压状态,应注意密封,一旦外界空气漏入,将大大降低收尘效率。

c.旋风收尘器的收尘效率与风速有关,因此风速应控制在设计范围内,不应变化过大。

d.旋风收尘器一般用钢板制作,如用于烟气净化时,应采取防腐蚀措施。

e.在正常情况下,旋风收尘器的气流阻力为700~800Pa,若出现阻力过大,则可能有堵塞或漏风现象,应及时检查处理。旋风收尘器结构简单,在理想条件下的收尘效率可达90%,在二级(或多级)收尘系统中一般用于第一级收尘。

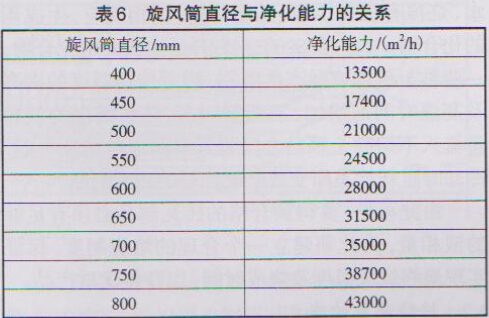

③旋风筒直径与净化能力的关系

旋风筒直径与净化能力的大致关系如表6所示。

(4)沉降室

沉降室在二级(或多级)除尘系统中一般作为第一级,以除去较大的颗粒。沉降室是利用重力沉降的原理工作的,使用中应注意:

①控制好含尘气体的流速,流速过大时,除尘效果下降。

②注意沉降室的密封,沉降室一般体积较大,门孔处极易漏风,一旦漏风,将影响粉尘的沉降效果。

③及时清除沉积的粉尘。相关文章

- 2024-04-14菏泽市电力设备的一个强势品牌

- 2024-04-14电力电工解决方案的服务商

- 2024-04-14山东鸿盛电气科技有限公司

- 2024-04-09【鸿盛HONGSHENG,主要经营范围】

- 2024-04-09【鸿盛HONGSHENG,一个高端电力设备的品牌】

- 2024-04-09鸿盛电气的优势

- 2024-04-09鸿盛电气发展历程

- 2024-04-09鸿盛电气企业文化

- 2024-04-09鸿盛电气由“产品经营”走向“品牌经营”

- 2024-04-09鸿盛电气企业定位

官方微信平台

官方微信平台