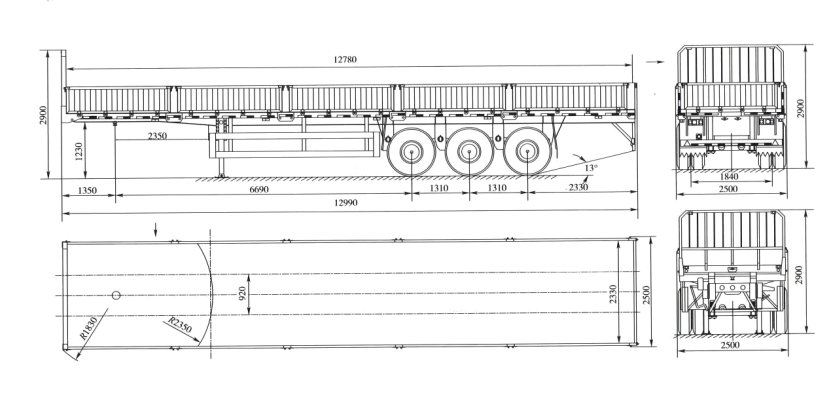

JF9404型三轴栏板式半挂车是公司为各应目前计重收费与严格治理“双超”运输环境,同时配合国家《国家节能减排综合性工作方案》的要求,而打造的“安全、高效、节能、环保”甩挂运输推荐车型,还有侧厢翻转制动、新式备胎架、新式防涨厢等创新,提高了整车的使用性能,堪称物料运输的理想载具,广泛适用于各类物料的高效运输。13m三轴栏板式半挂车的自重在5.6t左右。

车辆主要技术特点:

①在整车技术参数的设定上,严格遵循GB 1589等国家标准及行业技术规范,运用SolidWorks三维建模与ANSYS拓扑有限元分析技术,对车架结构进行多工况优化设计,确保轴荷分配符合法规要求且整车结构刚度、强度达到最优状态。通过采用高强度钢、铝合金及热成型技术实现减重目标,其中材料利用率提升40%,一年节约达到车辆购置成本的43%。作为行业领军企业,公司集成欧美日先进技术,使用智能焊接机器人、数字化喷涂系统等核心装备,构建覆盖材料预处理、焊接、涂装、总装的全流程工艺标准矩阵。通过培育专业化工匠团队与持续迭代智能制造模式,形成“装备智能化、工艺精细化、生产柔性化”的核心竞争力,推动专用车制造水平达到国际先进水平。

②本车型选用“工”字Q345B高强度钢(屈服强度≥345MPAa)作为纵梁,搭配W型贯穿梁结构设计,采用独具特色的纵梁整体上拱度结构(0.8-1.2‰/m),运用自动埋弧焊接工艺(熔深12-15mm),精准把控焊接过程,确保大梁的垂直度与对称度达到极高标准,大梁终身不膛腰。这种精妙组合实现车身自重有效减轻的同时,显著提升了大梁自身的抗扭曲能力和抗冲击性能。制造过程中,立柱、贯穿梁等关键主要部件,均选用Q345B高强度钢打造,在有效削减车身整备质量的同时,显著提升了车辆的承载能力,实现了轻量化与高性能的完美平衡。

纵梁采用低碳合金钢经全自动埋弧焊接而成,车架经整体喷丸,二道底漆处理,面漆喷精细,表面质量达到海运防腐C5-M级,完全符合GB1589和GB7258等国家标准。进行超声波探伤检测焊接缺陷,整车需通过制动性能(如80km/h横向稳定性)、侧倾角(符合GB 7258)等测试。

③聚焦行业痛点,构建半挂车零部件全生命周期监测体系,深度解析关键部件失效机理,采用T/CCMA513-2024三维柔性模块化标准。通过材料-结构-工艺多维度协同创新,实现90%以上零部件互换率,维护成本降低40%,产品可靠性提升60%,树立模块化技术标杆,等效行驶里程120万公里(强化路试)耐久性和可靠性MTBF≥2000小时,客户满意度提升35%,获中国机械工业科技进步一等奖。

④采用安全可靠的双回路气动制动系统,强度高,耐冲击性强;进口的SEALCO继动阀,储能分泵具有驻车制动功能,在20%坡道驻车无滑移,配装国内外知名品牌的ABS防抱死制动系统,确保车辆运行时的安全性和可靠性。各轴轴载荷平衡,系统拉杆角度设计合理,减少了轮胎与地面的摩擦滑移距离,有效降低了轮胎磨损,同时可调拉杆可以调整轴距,能有效避免轮胎的偏磨和啃轮现象。

车辆的电器连接装置符合GB/T5053.1的规定,整车全线束电路、LED三联尾灯,符合ISO标准,制动及灯光安全可靠。

⑤构建全生命周期用户服务体系,建立“7×24小时”快速响应机制,通过智能回访系统与用户深度交互。依托大数据分析平台,将用户反馈转化为产品优化参数,形成“问题解决-需求捕捉-技术迭代”的闭环创新链路。近三年累计实施改进方案二百多项,客户满意度提升至98%,打造行业标杆级产品矩阵,连续5年挂车行业服务满意度之首。

相关文章

- 2025-08-26麟工专用汽车(海口)有限公司营业执照

- 2025-08-12破局者生,守旧者困:在时代转势中寻找企业生路

- 2025-07-28车架组焊及涂装工艺流程(三道喷涂工艺)

- 2025-07-24大件运输装备设计:从逆向逻辑到模块化创新

- 2025-07-24半挂车设计的未来蓝图:构建“安全、高效、绿色、智能”四维体系

- 2025-07-21十二线二十四轴液压轴线车

- 2025-07-18变革的推动者:中誉重工企业愿景解析

- 2025-07-17中誉重工的管理宗旨:高效、专业、个性化服务的核心价值解析

- 2025-07-17中誉重工的项目化管理之道:低成本、高质量、准时交付

- 2025-07-16升维制胜:中誉重工如何让竞争消失

官方微信平台

官方微信平台