砖瓦行业利用粉煤灰掺混在其他原料中烧结实心砖已有30多年的历史, 就是高掺量粉煤灰烧结空心砖 也有 10 多年的时间了。但长期以来, 制砖工艺一直是采用自然干燥方式或当前时兴的上下架系统, 即二次 码烧。前者要受自然环境条件的制约, 后者因要花费 大量的资金去购置上下架系统等复杂的设备, 造成了 前期投入的资金浪费 。致使一些砖瓦企业制造成本加大, 经济效益偏低。现在随着我国砖瓦行业制砖设备 的不断更新, 档次不断提高, 特别是制砖主要设备全硬塑双级真空挤砖机以及单轴搅拌练泥机的出现, 使二次码烧工艺变为一次码烧工艺成为可能 。 窑炉

本次工业性试验, 选用河南省平顶山市某电厂的粉煤灰和某煤矿的煤矸石, 具体的工业性试验过程如下。

1 、原料

1 .1 物理性质

粉煤灰 : 灰白色 、细粉状 、密度:0 .698g/ cm3 、自然 含水率:0 .65 %。煤矸石:黑色、碎块状, 密度:1 .245g/ cm3 。

1 .2 发热量

根据对两种原料发热量的检测, 可知: 粉煤灰的发热量为:0 .54J/kg 煤矸石的发热量为:3 .91J/kg 根据对两种原料发热量的检测可以断定, 两种物 质的混合物所提供的热量可以满足内燃制砖要求 。

1 .3 原料破碎与掺配

粉煤灰和煤矸石混合后经板式锤破粗破, 再经笼 式破碎机细破, 全部通过 2 .0mm 筛子待用。根据原料 发热量, 把原料按体积比掺配成两个配方。

1 #配方:粉煤灰 :煤矸石 4 :6

2 #配方:粉煤灰 :煤矸石 3 :7 两种配方原料经搅拌机加水搅拌均匀, 陈化 72h, 经 测试原料含水率为:1 #配方 10.32%;2 #配方 10 .52 %。

1 .4 颗粒级配

颗粒≥Υ2.11mm, 0%;Υ2 .11mm ~ Υ1 .27mm, 7 .8 %; Υ1.27mm~ Υ0.69mm, 18 .64%;Υ0.69mm ~ Υ0.32mm, 60.32%;≤Υ0 .32mm 13.24% 其中<0 .5mm 73 .56 %

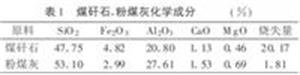

1 .5 化学成分

原料化学成分, 见表 1 。

2、 工艺流程

本次工业性试验生产工艺流程介绍如下 : 装载机→板式给料机→板式锤破( 粗破) →笼式破 碎机( 细破) →高频电磁震动筛→强力搅拌机(加水) → 可逆布料皮带机→陈化→多斗挖掘机 →箱式给料机→ 单轴搅拌练泥机→全硬塑双级真空挤砖机→切坯、切条机→分、码坯皮带→窑车→干燥→焙烧 →成品砖

本次工业性试验由于条件限制, 在原料处理系统中, 没有用轮碾, 而仅是用了一道单轴搅拌练泥机来代 替轮碾。成型设备是全硬塑双级真空挤砖机, 由于他的 成型水分控制在14 %以下, 挤出压力控制在 3 .0MPa以上, 所以成型坯体的强度非常高。坯体完全满足一次码 烧的工艺要求。

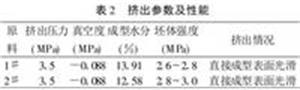

3、 成型

进行成型试验, 生产 KP1 型承重多孔砖, 孔型为矩型, 机口截面为 240 ×115mm, 空洞率为 25 %。挤出情况如表 2 。

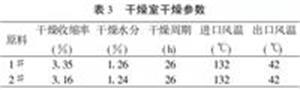

4 、干燥

本次工业性试验干燥采用内宽 6 .9m 逆流式隧道干燥窑, 热风源为焙烧窑冷却带, 共有16 个车位, 长75m 。干燥情况如表 3 。 隧道窑

干燥后坯体含税率符合要求, 基本无裂纹产生, 可以采取快速干燥方式 。

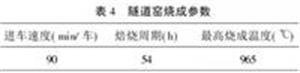

5 、焙烧

焙烧窑为内宽 6 .9m 的隧道窑, 长 144 .35m, 共有 32 个车位, 测温点 9 个 。

a.烧成情况如表 4 。

b.烧成温度分析 隧道窑温度分布见表 5 。

焙烧后成品砖呈淡黄色, 颜色较浅, 声音清脆, 无裂 纹、变形现象产生 , 1 #配方混合料总收缩率为3 .62 %, 2 #配方混合料总收缩率为 3 .36 %。总体烧成情况较好。

以上是本次工业性试验的基本过程, 从整个试验 过程看, 高掺量粉煤灰烧结空心砖在没有轮碾的情况 下, 采用一次码烧工艺是成功的。所以并不是所有的 高掺量粉煤灰烧结空心砖都要采用二次码烧工艺, 具 体的原料要具体分析, 能用一次码烧解决的问题, 尽量 避免采用二次码烧 。这样既有经济效益又有社会效益。本文来源《砖瓦》杂志,作者:刘雷

相关文章

- 2024-04-14菏泽市电力设备的一个强势品牌

- 2024-04-14电力电工解决方案的服务商

- 2024-04-14山东鸿盛电气科技有限公司

- 2024-04-09【鸿盛HONGSHENG,主要经营范围】

- 2024-04-09【鸿盛HONGSHENG,一个高端电力设备的品牌】

- 2024-04-09鸿盛电气的优势

- 2024-04-09鸿盛电气发展历程

- 2024-04-09鸿盛电气企业文化

- 2024-04-09鸿盛电气由“产品经营”走向“品牌经营”

- 2024-04-09鸿盛电气企业定位

官方微信平台

官方微信平台