1 前言

对生产蒸压加气混凝土企业而言,质量是企业的生命,是企业信誉的标志、是企业开拓市场的敲门砖,是提高企业经济效益的最佳途径和保证。加气混凝土制品的粘连是潜在的重大质量问题,往往给企业带来重大经济损失和信誉损失。其粘连往往表现在两个方面:①制品出釜后,靠侧板的制品与侧板粘连在一起,较难从原切割缝分开;②制品的切割平行缝与上部制品粘连在一起,严重时往往是制品的粘连与裂纹同时存在。

在包装工序,制品粘连会严重影响生产,制品在经掰扳机掰松分离时,不能达到掰松的目的,只能调大夹具液压力度,同时将对制品造成严重损伤产生裂缝,当又进入下一工序夹砖机夹转码放托盘时,有的制品还还贴在模底板上。轻者损伤制品断裂10%左右,严重时高达30%左右。

另外,制品粘连也不利于上下车搬运、堆码。制品到达工地后,工人施工操作难度大,增加劳动强度,不能保证施工质量,影响施工进度,增加墙面抹面灰难度及施工成本。

本文就加气混凝土砌块、墙板在生产过程中出现粘连的成因,从原材料标准、磨浆、工艺参数制定、浇注静停、吊运切割、蒸压养护等工序方面进行分析并提出解决措施。

2 原材料标准

2.1砂

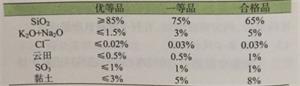

砂是加气混凝土采用的硅质材料,在加气混凝土中的主要作用是提供二氧化硅(SiO2)。砂的要求按标准JC622-1996砂的技术要求执行,见表1。要求砂不含杂质(树皮、草根)。

表1砂的技术要求

有一些企业由于当地条件所限,砂(S02)含量达不到65%~75%,虽然也可使用,但增加了企业生产控制难度和成本。总的来说,砂(s0O2)含量是越高越好,杂质越少越好

2.2粉煤灰 窑炉

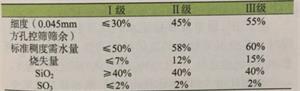

粉煤灰在加气混凝土中的作用主要是提供砂(SiO2),其中含有的ALO3也具有较大作用。粉煤灰的技术要求(GB/T596-2017),见表2。

表2粉煤灰的技术要求

3 控制原材料含泥量

由于黏土是一种高分散的物料,吸水性强、需水量加大,保塑性很差。原材料中含泥量过高时,会造成料浆黏度增大,坯体表面形成不规则的凹坑,强度下降,靠侧板方向及模框四周不吸水,收缩加大,稠化很慢,延长坯体硬化时间,造成粘连。

在水泥、石灰、砂加气混凝土中掺10%-15%的粉煤灰。粉煤灰的主要组成是硅铝玻璃体,其数量一般达70%左右,主要成分二氧化硅(SiO2)和三氧化二铝(AlO3),其是粉煤灰活性的主要来源。这种活性是指粉煤灰与石灰等碱性物质进行反应的能力,这是粉煤灰与砂子最大的不同之处。

蒸养粉煤灰制品的水化产物主要是:①水化硅酸钙,主要是CSH(1);②水化硫铝酸钙包括单硫型硫型;③水石榴子石。所以,在砂中掺入粉煤灰可以①提高制品强度,降低制品的干燥收缩和碳化收缩;②可以增加料浆黏度,缩短稠化静停时间,增加产量;③可以适当节约水泥、石灰掺入量。最重要的是,解决了砂中含泥高带来的诸多不利制品的因素,缩短蒸压养护恒压时间,解决制品的粘连。

4 解决黏模的措施

黏模是浇注、切割、蒸压养护等阶段经常出现的损伤,无论在哪一阶段发生,其产生的原因大致一样:

a。模框、侧板涂油不当,没有涂刷均匀或选用的脱模油粘度过低,涂油层起不到隔离作用。

b。侧板清理不干净,主要由上次黏模造成,底板上的黏着物与重新浇注的坯体形成牢固的结合,一次不清理干净,而侧板粘着物经反复蒸压养护,由此造成反复的黏模,造成制品的损伤。

模框、侧板涂油是加气行业一个重要的生产环节。

烟台聚通智能设备有限公司是一家专业从事机器人涂装及自动化生产线的装备制造企业。该公司自主研发的小聚模具刷油机器人具有以下优势:采用滚刷方式,无油雾排放,无油雾滴漏,不污染车间环境,零排放,零污染,符合环保要求,不挑油品,不易堵塞。该产品边角由特定编程系统控制,保证涂刷均匀不粘模、不掉角。同时也节约人工,降低了用工成本。

湖北远固新型建材材料股份有限公司为解决侧板清理的难题,投入技改资金,组织技术力量攻关研发了侧板自动清理机,很好地解决了清理侧板干净、不粘模问题。

对砂、粉煤灰等颗粒状物料进行磨细是加气混凝土生产工艺的主要环节之一,可以极大地提高物料的比表面积,增加物料参加化学反应的能力。原料磨细处理使颗粒变小,打破砂、粉煤灰的团粒,产生新表面的石英晶体被研磨扭曲晶格,品格变得不完整或无定形硅的溶解,促进SiO2与CaO的反应,使得这些物料的活性得以充分发挥。

经磨细的物料,可减缓物料的沉降分解速度,提高料浆的黏度,使料浆具有适当的稠度和流动性,为发气膨胀创造良好的条件,使坯体形成良好的气孔结构,提高坯体强度和硬化速度,以利切割。

所以,料浆细度控制在25%-35%之间(0.08mm方孔筛筛余量),料浆太细了会造成粘连,同时增加电力成本。

6 减少废料量

在设计料浆用量时,面包头不能太大,只要能满足坯体切割高度就行,这样才能减少废料量,合适的范围不超过5%。

7 控制石膏掺入量

在水泥、石灰、粉煤灰加气混凝土制品中掺入石膏可以显著提高制品强度,减少制品收缩,碳系数也有很大提高。

同时,石膏在混凝土浇筑、稠化过程中对石灰的消解起到延缓作用,减慢料浆的稠化速度,因此制定工艺参数和水料比时,要根据石灰的质量掌握合适的用量,再掺入合适的石膏用量,一般石膏的掺入量控制在5%以内。

石膏在水泥、石灰、砂加气混凝土中与粉煤灰加气混凝土中的作用不尽相同,石膏的主要作用是对石灰消解的抑制,使料浆稠化延长,使料浆温度上升平缓,形成良好的气孔结构。石膏对制品的强度在一定范围内有好处,但当用量过多时,造成料浆稠化过慢而引起冒泡和下沉,甚至塌模。所以,石膏用量控制在3%以内。

有条件的地方,可在水泥、石灰、粉煤灰加气混凝土中掺入10%左右的砂,增加制品强度,减少制品粘连;也可在水泥、石灰、砂加气混凝土中掺入10%左右的粉煤灰,增加料浆黏度,缩短静停稠化时间及恒压时间,同时减少制品粘连。

8 适当提高浇注温度

适当提高浇注温度,具有双重性作用,可以有效避免粘连,但同时浇注温度过高也最容易造成坯体表面出现龟裂纹,浇注温度过低,裂纹解决了,但粘连也可能增加。所以要根据实际情况调整合适的浇注温度。

9 合适的水料比

水在加气混凝土生产中是很重要的组分,它即是发气反应和水热合成反应的参与组分,又是使各物料均匀混合和进行各种化学反应的必要介质。水量的多少直接关系到加气混凝土生产过程的好坏。

水料比不仅为了满足制品化学反应的需要,更重要的是为了满足加气混凝土坯体浇注成型。适当的水料比可以使料浆具有适宜的流动性,为发气膨胀及稠化提供必要的条件;适当的水料比可以使料浆保持适宜的极限剪切应力,使发气顺畅,料浆稠度适宜,从而使加气混凝土获得良好的气孔结构,进而对加气混 凝土的性能产生有利的影响。

在一定的工艺条件下,不同的加气混凝土砌块 墙板原材料性能优劣,以及产品不同体积密度,都有 最佳水料比。一般来说,体积密度600kg/m的水泥 石灰、砂、粉煤灰加气混凝土的最佳水料比为0.60 075之间;体积密度600kg/m3的水泥、石灰、粉煤灰加 气混凝土最佳水料比为06-075;体积密度600kg/m的 水泥、石灰、砂、粉煤灰加气混凝土最佳水料比为06~0.75。 窑炉

生产中,通常能够稳定水料比在较小的范围内, 同时还要根据原材料的波动经常调整水料比,否则将 影响浇注的稳定性、气孔结构以及坯体的稠化硬化速度。

水料比过大时,坯体硬化延缓,最容易造成粘连, 同时也最容易产生裂纹,遇到此种情况,应立即适当 减小水料比,适当增加石灰和水泥用量,以达到解决 粘连的目的。

10 切割时坯体太软造成粘连

许多企业生产班组为达到计件增加班组效益,时 常将稠化后尚未达到切割硬化的坯体切割。其后果 是制品外观粗糙不光滑,更重要的是出釜后制品粘 连,造成不必要的损失。生产中应严格按生产工艺制 度操作,监督延长静停时间,增加坯体硬度才能切割, 以保证制品出釜后不粘连。

本文只对粘连现象的成因分析做一些浅述,并提 出在实践中行之有效的解决措施。

本文来源《砖瓦》杂志

相关文章

- 2024-04-14菏泽市电力设备的一个强势品牌

- 2024-04-14电力电工解决方案的服务商

- 2024-04-14山东鸿盛电气科技有限公司

- 2024-04-09【鸿盛HONGSHENG,主要经营范围】

- 2024-04-09【鸿盛HONGSHENG,一个高端电力设备的品牌】

- 2024-04-09鸿盛电气的优势

- 2024-04-09鸿盛电气发展历程

- 2024-04-09鸿盛电气企业文化

- 2024-04-09鸿盛电气由“产品经营”走向“品牌经营”

- 2024-04-09鸿盛电气企业定位

官方微信平台

官方微信平台